Separador (electricidad)

Un separador es una membrana permeable colocada entre el ánodo y el cátodo de una batería. La función principal de un separador es mantener separados los dos electrodos para evitar cortocircuitos eléctricos y, al mismo tiempo, permitir el transporte de portadores de carga iónica que se necesitan para cerrar el circuito durante el paso de corriente en una celda electroquímica.[1]

Los separadores son componentes críticos en las baterías de electrolito líquido. Un separador generalmente consta de una membrana polimérica que forma una capa microporosa. Debe ser química y electroquímicamente estable con respecto a los materiales del electrolito y los electrodos y lo suficientemente fuerte mecánicamente para soportar la alta tensión durante la construcción de la batería. Son importantes para las baterías porque su estructura y propiedades afectan considerablemente a su rendimiento, incluidas las densidades de energía y potencia, la vida útil y la seguridad.[2]

Historia[editar]

A diferencia de muchas otras tecnologías, los separadores poliméricos no se desarrollaron específicamente para las baterías. Por eso la mayoría no están optimizados para los sistemas en los que se utilizan. Aunque esto pueda parecer desfavorable, la mayoría de los separadores poliméricos pueden fabricarse en serie a bajo coste, porque se basan en formas de tecnologías ya existentes.[3] Yoshino y sus colaboradores de Asahi Kasei los desarrollaron por primera vez para un prototipo de baterías secundarias de iones de litio (LIB) en 1983.

Inicialmente, se utilizó óxido de cobalto de litio como cátodo y poliacetileno como ánodo. Más tarde, en 1985, se descubrió que el uso del óxido de cobalto y litio como cátodo y grafito como ánodo producía una excelente batería secundaria con mayor estabilidad, empleando la teoría de la frontera electrónica de Kenichi Fukui.[4] Esto permitió el desarrollo de dispositivos portátiles, como teléfonos celulares y computadoras portátiles. Sin embargo, antes de que las baterías de iones de litio pudieran producirse en masa, era necesario abordar problemas de seguridad, como el sobrecalentamiento y el sobrepotencial. Una clave para garantizar la seguridad fue el separador entre el cátodo y el ánodo. Yoshino desarrolló un separador de membrana depolietileno microscopio con función de "fusible".[5] En el caso de una generación anormal de calor dentro de la celda de la batería, el separador proporciona un mecanismo de apagado. Los microporos se cierran por fusión y termina el flujo iónico. En 2004, Denton y sus coautores propusieron por primera vez un nuevo separador de polímero electroactivo con la función de protección contra sobrecargas.[6] Este tipo de separador cambia reversiblemente entre los estados aislante y conductor. Los cambios en el potencial de carga impulsan el interruptor. Más recientemente, los separadores proporcionan principalmente transporte de carga y separación de electrodos.

Materiales[editar]

Los materiales incluyen fibras no tejidas ( algodón, nailon, poliéster, vidrio ), películas de polímeros ( polietileno, polipropileno, poli ( tetrafluoroetileno ), cloruro de polivinilo ), cerámica[7] y sustancias naturales ( caucho, amianto, madera ). Algunos separadores emplean materiales poliméricos con poros de menos de 20 Å, generalmente demasiado pequeños para las pilas. Para su fabricación se utilizan procesos tanto secos como húmedos[8][9]

Los no tejidos consisten en una lámina, red o estera fabricada de fibras orientadas direccional o aleatoriamente.

Las membranas líquidas soportadas consisten en una fase sólida y líquida contenida dentro de un separador microporoso.

Algunos electrolitos poliméricos forman complejos con sales de metales alcalinos, que producen conductores iónicos que sirven como electrolitos sólidos.

Los conductores de iones sólidos pueden servir como separador y como electrolito.[10]

Los separadores pueden usar una o varias capas/hojas de material.

Producción[editar]

Los separadores poliméricos se fabrican generalmente con membranas poliméricas microporosas. Estas membranas suelen fabricarse a partir de diversos materiales inorgánicos, orgánicos y naturales. El tamaño de los poros suele ser superior a 50-100 Å.

Los procesos secos y húmedos son los métodos de producción de separación más comunes para membranas poliméricas. Las porciones de extrusión y estiramiento de estos procesos inducen la porosidad y pueden servir como un medio de refuerzo mecánico.[11]

Las membranas sintetizadas mediante procesos secos son más adecuadas para una mayor densidad de potencia, dada su estructura de poros abierta y uniforme, mientras que las fabricadas mediante procesos húmedos ofrecen más ciclos de carga/descarga debido a su estructura de poros tortuosa e interconectada. Esto ayuda a suprimir la conversión de portadores de carga en cristales en los ánodos durante la carga rápida o a baja temperatura.[12]

Proceso en seco[editar]

El proceso en seco implica etapas de extrusión, recocido y estirado. La porosidad final depende de la morfología de la película precursora y de las particularidades de cada paso. La etapa de extrusión suele realizarse a una temperatura superior al punto de fusión de la resina polimérica. Esto se debe a que las resinas se funden para darles forma en una película tubular con orientación uniaxial, denominada película precursora. La estructura y la orientación de la película precursora dependen de las condiciones de transformación y de las características de la resina. En el proceso de recocido, el precursor se recuece a una temperatura ligeramente inferior al punto de fusión del polímero. El objetivo de este paso es mejorar la estructura cristalina. Durante el estiramiento, la película recocida se deforma a lo largo de la dirección de la máquina mediante un estiramiento en frío seguido de un estiramiento en caliente seguido de relajación. El estiramiento en frío crea la estructura de poros al estirar la película a una temperatura más baja con una velocidad de deformación más rápida. El estiramiento en caliente aumenta el tamaño de los poros utilizando una temperatura más alta y una velocidad de deformación más lenta. La fase de relajación reduce la tensión interna de la película.[13][14]

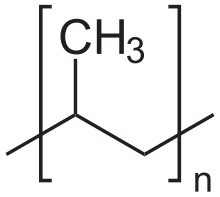

El proceso seco solo es adecuado para polímeros con alta cristalinidad. Estos incluyen, entre otros: poliolefinas semicristalinas, polioximetileno y poli (4-metil-1-penteno) isotáctico. También se pueden usar mezclas de polímeros inmiscibles, en las que al menos un polímero tiene una estructura cristalina, tales como mezclas de polietileno- polipropileno, poliestireno-polipropileno y poli( tereftalato de etileno )-polipropileno.[9][15]

Microestructura seca[editar]

Tras su procesamiento, los separadores formados a partir del proceso en seco poseen una microestructura porosa. Aunque los parámetros específicos de procesado (como la temperatura y la velocidad de laminado) influyen en la microestructura final, por lo general, estos separadores tienen poros alargados en forma de hendidura y finas fibrillas que corren paralelas a la dirección de la máquina. Estas fibrillas conectan regiones más grandes de polímero semicristalino, que discurren perpendiculares a la dirección de la máquina.[11]

Proceso húmedo[editar]

El proceso húmedo consta de pasos de mezcla, calentamiento, extrusión, estiramiento y eliminación de aditivos. Las resinas poliméricas se mezclan primero con aceite de parafina, antioxidantes y otros aditivos. La mezcla se calienta para producir una solución homogénea. La solución calentada se empuja a través de un troquel de hoja para hacer una película similar a un gel. Luego, los aditivos se eliminan con un solvente volátil para formar el resultado microporoso.[16] Este resultado microporoso se puede estirar uniaxialmente (a lo largo de la dirección de la máquina) o biaxialmente (a lo largo de la dirección de la máquina y transversal, proporcionando una mayor definición de los poros.[11]

El proceso húmedo es adecuado tanto para polímeros cristalinos como amorfos. Los separadores de proceso húmedo a menudo usan polietileno de ultra alto peso molecular. El uso de estos polímeros permite que las baterías tengan propiedades mecánicas favorables, mientras se apagan cuando se calientan demasiado.[17]

Microestructura húmeda[editar]

Cuando se someten a estiramiento biaxial, los separadores formados a partir del proceso húmedo tienen poros redondeados. Estos poros están dispersos a lo largo de una matriz polimérica interconectada.[11]

Elección de polímero[editar]

Los tipos específicos de polímeros son ideales para los diferentes tipos de síntesis. La mayoría de los polímeros que se utilizan actualmente en los separadores de baterías son materiales a base de poliolefinas con estructura semicristalina . Entre ellos, se utilizan ampliamente el polietileno, el polipropileno y sus mezclas, como el polietileno-polipropileno. Recientemente, se han estudiado los polímeros injertados para intentar mejorar el rendimiento de las baterías, incluidos los separadores microporosos de polietileno injertado con poli(metacrilato de metilo)[16] y siloxano injertado, que muestran una morfología superficial y unas propiedades electroquímicas favorables en comparación con los separadores de polietileno convencionales. Además, se pueden sintetizar redes de nanofibras de fluoruro de polivinilideno (PVDF) como separador para mejorar tanto la conductividad iónica como la estabilidad dimensional.[3] Otro tipo de separador polimérico, el modificado con politrifenilamina (PTPAn), es un separador electroactivo con protección reversible contra sobrecargas.[6]

Colocación[editar]

El separador siempre se coloca entre el ánodo y el cátodo. Los poros del separador se llenan con el electrolito y se envasan para su uso.[18]

Propiedades esenciales[editar]

- Estabilidad química

- El material del separador debe ser químicamente estable frente al electrolito y los materiales del electrodo en los entornos fuertemente reactivos cuando la batería está totalmente cargada. El separador no debe degradarse. La estabilidad se evalúa mediante pruebas de uso.[17]

- Espesor

- El separador de una batería debe ser fino para facilitar las densidades de energía y potencia de la batería. Un separador demasiado fino puede comprometer la resistencia mecánica y la seguridad. El grosor debe ser uniforme para soportar muchos ciclos de carga. 25,4μm-(1,0 mil) suele ser el grosor estándar. El espesor de un separador polimérico puede medirse utilizando el método T411 om-83 desarrollado bajo los auspicios de la Asociación Técnica de la Industria de la Pasta y el Papel.[19]

- Porosidad

- El separador debe tener una densidad de poros suficiente para retener el electrolito líquido que permite que los iones se muevan entre los electrodos. Una porosidad excesiva dificulta la capacidad de cierre de los poros, que es vital para que el separador pueda apagar una batería sobrecalentada. La porosidad puede medirse utilizando métodos de absorción de líquidos o gases de acuerdo con la norma D-2873 de la Sociedad Americana de Pruebas y Materiales (ASTM). Normalmente, el separador de una batería de iones de litio presenta una porosidad del 40%.[12]

- Tamaño de poro

- El tamaño de los poros debe ser inferior al tamaño de las partículas de los componentes del electrodo, incluidos los materiales activos y los aditivos conductores. Lo ideal es que los poros estén distribuidos uniformemente y que tengan una estructura tortuosa. Esto garantiza una distribución uniforme de la corriente en todo el separador. La distribución y la estructura de los poros pueden analizarse con un porómetro de flujo capilar o un microscopio electrónico de barrido.[20]

- Permeabilidad

- El separador no debe limitar el rendimiento. Los separadores de polímeros suelen aumentar la resistencia del electrolito en un factor de cuatro a cinco. La relación entre la resistencia del separador lleno de electrolito y la resistencia del electrolito solo se denomina número de MacMullin. La permeabilidad al aire se puede utilizar indirectamente para estimar el número de MacMullin. La permeabilidad al aire se expresa en términos del valor de Gurley, el tiempo requerido para que una cantidad específica de aire pase a través de un área específica del separador bajo una presión específica. El valor de Gurley refleja la tortuosidad de los poros, cuando se fija la porosidad y espesor del separador. Un separador con porosidad uniforme es vital para el ciclo de vida de la batería. Las desviaciones de la permeabilidad uniforme producen una distribución desigual de la densidad de corriente, lo que provoca la formación de cristales en el ánodo.[21][22]

- Fuerza mecánica

Existen múltiples factores que contribuyen al perfil mecánico general de un separador.

Resistencia a la tracción[editar]

- El separador debe ser lo suficientemente fuerte como para soportar la tensión de la operación de bobinado durante el montaje de la batería. Además, el separador no debe cambiar de dimensiones por una tensión de tracción, o el cátodo y el ánodo podrían entrar en contacto, provocando un cortocircuito en la batería. La resistencia a la tracción suele definirse tanto en la dirección de la máquina (bobinado) como en la dirección transversal, en términos de módulo de Young.[23] Los módulos de Young grandes en la dirección de la máquina proporcionan estabilidad dimensional, ya que la deformación es inversamente proporcional a la resistencia:[24] La resistencia a la tracción depende en gran medida del procesamiento del separador y de la microestructura final. Los separadores procesados en seco tienen perfiles de resistencia anisótropos, con la mayor resistencia en la dirección de la máquina, debido a la orientación de las fibrillas que se forman mediante un mecanismo de agrietamiento durante el procesamiento. Los separadores procesados en húmedo tienen un perfil de resistencia más isótropo, con valores comparables en las direcciones de la máquina y transversal.[25][26][27]

Fuerza de punción[editar]

- Para evitar cortocircuitos eléctricos (fallo de la batería), el separador no debe ceder ante las tensiones aplicadas por partículas o estructuras en su superficie. La resistencia a la perforación se define como la fuerza aplicada necesaria para forzar una sonda a través del separador.[24]

- Mojabilidad

- El electrolito debe llenar todo el conjunto de la batería, lo que requiere que el separador se "moje" fácilmente con el electrolito. Además, el electrolito debe poder humedecer permanentemente el separador, preservando el ciclo de vida. No existe un método generalmente aceptado para probar la humectabilidad, aparte de la observación.[28]

- Estabilidad térmica

- El separador debe permanecer estable en un amplio rango de temperatura sin curvarse ni arrugarse, completamente plano.[29]

- Apagado térmico

- Los separadores en las baterías de iones de litio deben ofrecer la capacidad de apagarse a una temperatura ligeramente inferior a la que se produce la fuga térmica, al tiempo que conservan sus propiedades mecánicas.[5]

Defectos[editar]

En los separadores poliméricos pueden formarse muchos defectos estructurales debido a los cambios de temperatura. Estos defectos estructurales pueden dar lugar a un mayor grosor de los separadores. Además, puede haber defectos intrínsecos en los propios polímeros, como el polietileno, que a menudo empieza a deteriorarse durante las etapas de polimerización, transporte y almacenamiento.[30] Además, durante la síntesis de los separadores poliméricos pueden formarse defectos como roturas o agujeros. También hay otras fuentes de defectos que pueden proceder del dopado del separador polimérico[2]

Uso en baterías de iones de litio[editar]

Los separadores poliméricos, similares a los separadores de baterías en general, actúan como separadores del ánodo y el cátodo en la batería de iones de litio, al tiempo que permiten el movimiento de iones a través de la célula. Además, muchos de los separadores poliméricos, normalmente separadores poliméricos multicapa, pueden actuar como "separadores de apagado", que son capaces de apagar la batería si se calienta demasiado durante el proceso de ciclado. Estos separadores poliméricos multicapa se componen generalmente de una o más capas de polietileno que sirven para apagar la batería y al menos una capa de polipropileno que actúa como una forma de soporte mecánico para el separador.[31][6] Los separadores también están sometidos a numerosas tensiones durante el montaje y el uso de la batería. Entre las tensiones más comunes se incluyen las tensiones de tracción debidas a los procesos de secado/humedecimiento y las tensiones de compresión debidas a la expansión volumétrica de los electrodos y las fuerzas necesarias para garantizar un contacto suficiente entre los componentes. Los crecimientos dendríticos del litio son otra fuente común de tensión. Estas tensiones suelen aplicarse simultáneamente, creando un complejo campo de tensiones que los separadores deben soportar. Además, el funcionamiento normal de las baterías provoca la aplicación cíclica de estas tensiones. Estas condiciones cíclicas pueden fatigar mecánicamente los separadores, lo que reduce su resistencia y puede provocar el fallo del dispositivo.[32]

Otros tipos de separadores de batería[editar]

Además de los separadores poliméricos, existen otros tipos de separadores. Están los no tejidos, que consisten en una hoja, banda o estera fabricada de fibras orientadas direccional o aleatoriamente. Membranas líquidas soportadas, que consisten en una fase sólida y otra líquida contenidas dentro de un separador microporoso. También existen electrolitos poliméricos que pueden formar complejos con diferentes tipos de sales de metales alcalinos, lo que da lugar a la producción de conductores iónicos que sirven como electrolitos sólidos. Otro tipo de separador, un conductor iónico sólido, puede servir tanto de separador como de electrolito en una batería.

Se utilizó la tecnología del plasma para modificar una membrana de polietileno y mejorar su adherencia, humectabilidad e imprimibilidad. Para ello se suele modificar la membrana sólo en sus niveles moleculares más externos. Esto permite que la superficie se comporte de forma diferente sin modificar las propiedades del resto. La superficie se modificó con acrilonitrilo mediante una técnica de recubrimiento por plasma. La membrana recubierta de acrilonitrilo resultante se denominó PiAn-PE. La caracterización de la superficie demostró que la mayor adherencia del PiAN-PE se debía al aumento del componente polar de la energía superficial.[33]

La batería recargable sellada de níquel-hidruro metálico ofrece un rendimiento y un respeto por el medio ambiente muy superiores a los de las pilas alcalinas recargables. La Ni/MH, al igual que la pila de iones de litio, proporciona una alta densidad de energía y potencia con ciclos de larga duración. El mayor problema de esta tecnología es su alta tasa de corrosión inherente en soluciones acuosas. Los separadores más utilizados son películas aislantes porosas de poliolefina, nailon o celofán. Los compuestos acrílicos se pueden injertar por radiación en estos separadores para hacer que sus propiedades sean más humectables y permeables. Zhijiang Cai y sus colaboradores desarrollaron un separador de gel de membrana de polímero sólido. Este era un producto de polimerización de uno o más monómeros seleccionados del grupo de amidas y ácidos etilénicamente insaturados solubles en agua. El gel a base de polímero también incluye un polímero hinchable en agua, que actúa como elemento de refuerzo. Las especies iónicas se agregan a la solución y permanecen incrustadas en el gel después de la polimerización.

Se están desarrollando baterías Ni/MH de diseño bipolar (baterías bipolares) porque ofrecen algunas ventajas para aplicaciones como sistemas de almacenamiento para vehículos eléctricos. Este separador de gel de membrana de polímero sólido podría ser útil para este tipo de aplicaciones en diseño bipolar. En otras palabras, este diseño puede ayudar a evitar que se produzcan cortocircuitos en los sistemas de electrolitos líquidos.[34]

Los separadores de polímeros inorgánicos también han sido de interés para su uso en baterías de iones de litio. Los separadores tricapa de película de partículas inorgánicas/ poli(metacrilato de metilo) (PMMA) /película de partículas inorgánicas se preparan recubriendo por inmersión capas de partículas inorgánicas en ambos lados de películas delgadas de PMMA. Se cree que esta membrana tricapa inorgánica es un separador novedoso y económico para su aplicación en baterías de iones de litio a partir de una mayor estabilidad dimensional y térmica.[35]

Referencias[editar]

- ↑ Flaim, Tony; Wang, Yubao; Mercado, Ramil (2004). «High-Refractive Index Polymer Coatings for Optoelectronics Applications». En Amra, Claude, ed. SPIE Proceedings of Optical Systems Design. Advances in Optical Thin Films 5250: 423. Bibcode:2004SPIE.5250..423F. doi:10.1117/12.513363.

- ↑ a b Arora, Pankaj; Zhang, Zhengming (John) (2004). «Battery Separators». Chemical Reviews 104 (10): 4419-4462. PMID 15669158. doi:10.1021/cr020738u.

- ↑ a b Choi, Sung-Seen; Lee, Young Soo; Joo, Chang Whan; Lee, Seung Goo; Park, Jong Kyoo; Han, Kyoo-Seung (2004). «Electrospun PVDF nanofiber web as polymer electrolyte or separator». Electrochimica Acta 50 (2–3): 339-343. doi:10.1016/j.electacta.2004.03.057.

- ↑ Licari, J. J.; Weigand, B. L. (1980). «Solvent-Removable Coatings for Electronic Applications». Resins for Aerospace. ACS Symposium Series 123. pp. 127-37. ISBN 0-8412-0567-1. doi:10.1021/bk-1980-0132.ch012.

- ↑ a b Chung, Y. S.; Yoo, S. H.; Kim, C. K. (2009). «Enhancement of Meltdown Temperature of the Polyethylene Lithium-Ion Battery». Industrial and Engineering Chemistry Research 48 (9): 4346-351. doi:10.1021/ie900096z.

- ↑ a b c Li, S. L.; Ai, X. P.; Yang, H. X. et al. (2009). «A polytriphenylamine-modified separator with reversible overcharge protection for 3.6 V-class lithium-ion battery». Journal of Power Sources 189 (1): 771-774. Bibcode:2009JPS...189..771L. doi:10.1016/j.jpowsour.2008.08.006.

- ↑ «Ceramic Separators for Lithium-ion Battery Manufacturing & Research». Targray. 1 de agosto de 2016.

- ↑ Munshi, M. Z. A. (1995). Handbook of Solid State Batteries & Capacitors. Singapore: World Scientific. ISBN 981-02-1794-3.

- ↑ a b Zhang, S. S. (2007). «A review on the separators of liquid electrolyte Li-ion batteries». Journal of Power Sources 164 (1): 351-364. Bibcode:2007JPS...164..351Z. doi:10.1016/j.jpowsour.2006.10.065.

- ↑ Wang, L. C.; Harvey, M. K.; Ng, J. C.; Scheunemann, U. (1998). «Ultra-high molecular weight polyethylene (UHMW-PE) and its application in microporous separators for lead/acid batteries». Journal of Power Sources 73 (1): 74-77. Bibcode:1998JPS....73...74W. doi:10.1016/S0378-7753(98)00023-8.

- ↑ a b c d Huang, Xiaosong (2011). «Separator technologies for lithium-ion batteries». Journal of Solid State Electrochemistry 15 (4): 649-662. doi:10.1007/s10008-010-1264-9.

- ↑ a b Jeon, M. Y.; Kim, C. K. (2007). «Phase Behavior of Polymer/diluent/diluent Mixtures and Their Application to Control Microporous Membrane Structure». Journal of Membrane Science 300 (1–2): 172-81. doi:10.1016/j.memsci.2007.05.022.

- ↑ Ozawa, Kazunori (2009). Lithium Ion Rechargeable Batteries: Materials, Technology, and New Applications. Weinheim: Wiley. ISBN 978-3-527-31983-1.

- ↑ Zhang, S. S.; Ervin, M. H.; Xu, K. et al. (2004). «Microporous polyacrylonitrile-methyl methacrylate membrane as a separator of rechargeable lithium battery». Electrochimica Acta 49 (20): 3339-3345. doi:10.1016/j.electacta.2004.02.045.

- ↑ Lee, J. Y.; Lee, Y. M.; Bhattacharya, B. et al. (2009). «Separator grafted with siloxane by electron beam irradiation for lithium secondary batteries». Electrochimica Acta 54 (18): 4312-4315. doi:10.1016/j.electacta.2009.02.088.

- ↑ a b Gwon, S. J.; Choi, J. H.; Sohn, J. Y. et al. (2009). «Preparation of a new micro-porous poly(methyl methacrylate)-grafted polyethylene separator for high performance Li secondary battery». Nuclear Instruments and Methods in Physics Research B 267 (19): 3309-3313. Bibcode:2009NIMPB.267.3309G. doi:10.1016/j.nimb.2009.06.117.

- ↑ a b Jeong, Yeon-Bok; Kim, Dong-Won (2004). «Cycling Performances of Li/LiCoO2 Cell with Polymer-coated Separator». Electrochimica Acta 50 (2–3): 323-26. doi:10.1016/j.electacta.2004.01.098.

- ↑ Nikolou, Maria; Dyer, Aubrey; Steckler, Timothy; Donoghue, Evan; Wu, Zhuangchun; Heston, Nathan; Rinzler, Andrew; Tanner, David et al. (2009). «Dual n- and p-Type Dopable Electrochromic Devices Employing Transparent Carbon Nanotube Electrodes». Chemistry of Materials 21 (22): 5539-5547. doi:10.1021/cm902768q.

- ↑ Pitet, Louis M.; Amendt, Mark A.; Hillmyer, Marc A. (2010). «Nanoporous Linear Polyethylene from a Block Polymer Precursor». Journal of the American Chemical Society 132 (24): 8230-8231. PMID 20355700. doi:10.1021/ja100985d.

- ↑ Vidu, Ruxandra; Stroeve, Pieter (2004). «Improvement of the Thermal Stability of Li-Ion Batteries by Polymer Coating of LiMn2O4». Industrial & Engineering Chemistry Research 43 (13): 3314-3324. doi:10.1021/ie034085z.

- ↑ Kim, J. Y.; Lim, D. Y. (2010). «Surface-Modified Membrane as A Separator for Lithium-Ion Polymer Battery». Energies 3 (4): 866-885. doi:10.3390/en3040866.

- ↑ Yoo, S. H.; Kim, C. K. (2009). «Enhancement of the Meltdown Temperature of a Lithium Ion Battery Separator». Industrial and Engineering Chemistry Research 48 (22): 9936-9941. doi:10.1021/ie901141u.

- ↑ Scrosati, Bruno (1993). Applications of Electroactive Polymers. London: Chapman & Hall. ISBN 0-412-41430-9.

- ↑ a b Baldwin, Richard; Bennett, William; Wong, Eunice; Lewton, MaryBeth; Harris, Megan (2010). «Battery Separator Characterization and Evaluation Procedures for NASA's Advanced Lithium-Ion Batteries». NASA.

- ↑ Kalnaus, Sergiy; Wang, Yanli; Turner, John (30 de abril de 2017). «Mechanical behavior and failure mechanisms of Li-ion battery separators». Journal of Power Sources 348: 255-263. Bibcode:2017JPS...348..255K. doi:10.1016/j.jpowsour.2017.03.003.

- ↑ Zhang, Xiaowei; Sahraei, Elham; Wang, Kai (30 de septiembre de 2016). «Deformation and failure characteristics of four types of lithium-ion battery separators». Journal of Power Sources 327: 693-701. Bibcode:2016JPS...327..693Z. doi:10.1016/j.jpowsour.2016.07.078.

- ↑ Polymer Properties Database (2021). «Fracture of Glassy Polymers: Cavitation and Crazing». Polymer Properties Database. Consultado el 14 de mayo de 2021.

- ↑ Stroeve, Pieter; Balazs, eds. (10 de junio de 1992). «Macromolecular Assemblies in Polymeric Systems». ACS Symposium Series (en inglés) 493. Washington, DC: American Chemical Society. pp. 1-7. ISBN 978-0-8412-2427-8. doi:10.1021/bk-1992-0493.ch001.

- ↑ Sohn, Joon-Yong; Gwon, Sung-Jin; Choi, Jae-Hak; Shin, Junhwa; Nho, Young-Chang (2008). «Preparation of Polymer-coated Separators Using an Electron Beam Irradiation». Nuclear Instruments and Methods in Physics Research B 266 (23): 4994-5000. Bibcode:2008NIMPB.266.4994S. doi:10.1016/j.nimb.2008.09.002.

- ↑ Koval’, E. O.; Kolyagin, V. V.; Klimov, I. G.; Maier, E. A. (2010). «Investigation of the influence of technological factors on quality of basic brands of HPPE». Russian Journal of Applied Chemistry 83 (6): 1115-1120. S2CID 96094869. doi:10.1134/S1070427210060406.

- ↑ Feng, J. K.; Ai, X. P.; Cao, Y. L. et al. (2006). «Polytriphenylamine used as an electroactive separator material for overcharge protection of rechargeable lithium battery». Journal of Power Sources 161 (1): 545-549. Bibcode:2006JPS...161..545F. doi:10.1016/j.jpowsour.2006.03.040.

- ↑ Zhang, X.; Zhu, J.; Sahraei, E. (4 de diciembre de 2017). «Degradation of battery separators under charge-discharge cycles». RSC Advances 7 (88): 56099-56107. Bibcode:2017RSCAd...756099Z. doi:10.1039/c7ra11585g.

- ↑ Kim, J. Y. (2009). «Plasma-modified polyethylene membranes as a separator for lithium-ion polymer battery». Electrochimica Acta 54 (14): 3714-3719. doi:10.1016/j.electacta.2009.01.055.

- ↑ Cai, Z. (2004). «Possible application of novel solid polymer membrane gel separator in nickel/metal hydride battery». Journal of Materials Science 39 (2): 703-705. Bibcode:2004JMatS..39..703C. doi:10.1023/B:JMSC.0000011536.48992.43.

- ↑ Kim, M.; Han, G. Y.; Yoon, K. J.; Park, J. Y. (2010). «Preparation of a trilayer separator and its application to lithium-ion batteries». Journal of Power Sources 195 (24): 8302-8305. Bibcode:2010JPS...195.8302K. doi:10.1016/j.jpowsour.2010.07.016.

Enlaces externos[editar]

- Esta obra contiene una traducción derivada de «Separator (electricity)» de Wikipedia en inglés, concretamente de esta versión, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.