Tornillo

Se denomina tornillo a un elemento mecánico cilíndrico dotado de cabeza, generalmente metálico, aunque pueden ser de madera o plástico, utilizado en la fijación de unas piezas con otras, que está dotado de una caña roscada con rosca triangular, que mediante una fuerza de torsión ejercida en su cabeza con una llave adecuada o con un destornillador, se puede introducir en un agujero roscado a su medida o atravesar las piezas y acoplarse a una tuerca. [1]

El tornillo es un operador que deriva directamente del plano inclinado y siempre trabaja asociado a un orificio roscado.[2] Los tornillos permiten que las piezas sujetas con los mismos puedan ser desmontadas cuando la ocasión lo requiera.

Orígenes históricos

Los primeros antecedentes de la utilización de roscas se remontan al tornillo de Arquímedes, desarrollado por el sabio griego alrededor del 300 adC, empleándose ya en aquella época profusamente en el valle del Nilo para la elevación de agua.

Durante el Renacimiento las roscas comienzan a emplearse como elementos de fijación en relojes, máquinas de guerra y en otras construcciones mecánicas. Leonardo da Vinci desarrolla por entonces métodos para el tallado de roscas; sin embargo, éstas seguirán fabricándose a mano y sin ninguna clase de normalización hasta bien entrada la Revolución industrial.

En 1841 el ingeniero inglés Whitworth definió la rosca que lleva su nombre, haciendo William Sellers otro tanto en los Estados Unidos el año 1864. Esta situación se prolongó hasta 1946, cuando la organización ISO define el sistema de rosca métrica, adoptado actualmente en prácticamente todos los países. En los EE.UU. se sigue empleando la norma de la Sociedad de Ingenieros de Automoción (Society of Automotive Engineers, SAE).

Caracteristicas de los tornillos

Los tornillos los definen las siguientes características:

- Diámetro esterior de la caña: en el sistema métrico se expresa en mm

- Tipo de rosca: (métrica, whitworth,SAE, etc)

- Paso de la rosca: Distancia que hay entre dos crestas sucesivas, en el sistema métrico se expresa en mm

- Sentido de la rosca (izquierda o derecha): La tornillería prácticamente es toda a derechas son algunos ejes de máquinas los que tienen alguna vez rosca a izquierda, Los tornillos de las ruedas de los vehículos industriales tienen roscas de diferente sentido en los tornillos de las ruedas de la derecha (a derechas) que en los de la izquierda (a izquierdas). Esto se debe a que de esta forma los tornillos tienden a apretarse cuando las ruedas giran en el sentido de la marcha.

- Material constituyente y resistencia mecánica que tienen: salvo excepciones la mayor parte de tornillos son de acero de diferentes calidades y resistencia mecánica, para madera se utilizan muchos tornillos de latón.

- Longitud de la caña: es variable

- Tipo de cabeza: hay varios tipos de cabeza

- Tolerancia y calidad de la rosca

Las roscas pueden ser exteriores o machos (tornillos) o bien interiores o hembras (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse.

Tipos de tornillos

El término tornillo se utiliza generalmente en forma genérica, son muchas las variedades de materiales, tipos y tamaños que existen. Una primera clasificación puede ser la siguiente:[3]

- Tornillos tirafondos para madera

- Autoroscantes y autoperforantes para chapas metálicas y maderas duras

- Tornillos tirafondos para paredes y muros de edificios

- Tornillos de roscas cilíndricas

- Varillas roscadas de 1m de longitud

Tornillos para madera

Los tornillos para madera, reciben el nombre de tirafonfo para madera, su tamaño y calidad está regulado por la Norma DIN-97, tienen una rosca que ocupa 3/4 de la longitud de la espiga. Pueden ser de acero dulce, inoxidable, latón, cobre, bronce, aluminio y pueden estar galvanizados, niquelados, etc.

Este tipo de tornillo se estrecha en la punta como una forma de ir abriendo camino a medida que se inserta para facilitar el autoroscado, porque no es necesario hacer un agujero previo, el filete es afilado y cortante. Normalmente se atornillan con destornillador eléctrico o manual.

Sus cabeza pueden ser planas, ovales o redondeadas; cada cual cumplirá una función específica.

Cabeza plana: se usa en carpintería, en general, en donde es necesario dejar la cabeza del tornillo sumergida o a ras con la superficie.

Cabeza oval: la porción inferior de la cabeza tiene una forma que le permite hundirse en la superficie y dejar sobresaliendo sólo la parte superior redondeada. Son más fáciles para sacar y tienen mejor presentación que los de cabeza plana. Se usan para fijación de elementos metálicos, como herramientas o chapas de picaportes.

Cabeza redondeada: se usa para fijar piezas demasiado delgadas como para permitir que el tornillo se hunda en ellas; también para unir partes que requerirán arandelas. En general se emplean para funciones similares a los de cabeza oval, pero en agujeros sin avellanar. Este tipo de tornillo resulta muy fácil de remover.

Los diferentes tipos de cabeza pueden tener:

Cabeza fresada (ranura recta): tienen las ranuras rectas tradicionales.

Cabeza Phillips: tienen ranuras en forma de cruz para minimizar la posibilidad que el destornillador se deslice.•

Cabeza tipo Allen: con un un hueco hexagonal, para encajar una llave Allen.

Las características que definen a lso tornillos de madera son: Tipo de cabeza, material constituyente, diámetro de la caña y longitud.

Tornillos tirafondos para paredes y madera DIN-571

Hay una variedad de tornillos que son más gruesos que los clásicos de madera, que se llaman tirafondos y se utilizan mucho para atornillar los soportes de elementos pesados que vayan colgados en las paredes de los edificios, como por ejemplo, toldos, aparatos de aire acondicionado, etc. En estos casos se perfora la pared al diámetro del tornillo elegido, y se inserta un taco de plástico a continuación se atornilla el tornillo que rosca a presión el taco de plástico y así queda sujeto muy fuerte el soporte. También se utiliza para el atornillado de la madera de grandes embalajes por ejemplo. Estos tornillos tienen la cabeza hexagonal y una gama de M5 a M12.

Autorroscantes y autoperforantes para chapas metálicas y maderas duras

Ambos tipos de tornillos pueden abrir su propio camino. Se fabrican en una amplia variedad de formas especiales. Se selecciona el adecuado atendiendo al tipo de trabajo que realizará y el material en el cual lo empleará.

Los autorroscantes tienen la mayor parte de su caña cilíndrica y el extremo en forma cónica. De cabeza plana, oval, redondeada o chata. La rosca es delgada, con su fondo plano, para que la plancha se aloje en él. Se usan en láminas o perfiles metálicos, porque permiten unir metal con madera, metal con metal, metal con plástico o con otros materiales. Estos tornillos son completamente tratados (desde la punta hasta la cabeza) y sus bordes son más afilados que el de los tornillos para madera.

Los autoperforantes su punta es una broca, lo que evita tener que hacer perforaciones guías para instalarlos. Se usan para metales más pesados: van cortando una rosca por delante de la pieza principal del tornillo.

Las dimensiones, tipo de cabeza y calidad están regulados por Normas DIN

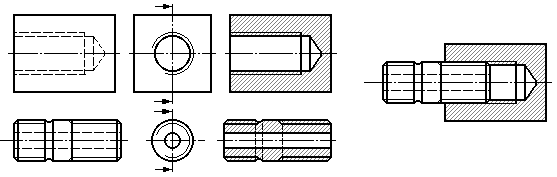

Tornillos de rosca cilíndrica para uniones metálicas

Para la unión de piezas metálicas se utilizan tornillos con rosca triangular que pueden ir atornillados en la pieza en un agujero ciego o en una tuerca con arandela en un agujero pasante.

Este tipo de tornillos es el que se utiliza normalmente en las máquinas y lo más importante que se requiere de los mismos es que soporten bien los esfuerzos a los que están sometidos y que no se aflojen durante el funcionamiento de la máquina donde están insertados.

Lo destacable de estos tornillos es el sistema de rosca y el tipo de cabeza que tengan puesto que hay variaciones de unos sistemas a otros. Por el sistema de rosca los más usados son los siguientes

- Rosca métrica de paso normal o paso fino

- Rosca inglesa withworth de paso normal o fino

- Rosca americana SAE

Por el tipo de cabeza que tengan los más usados son los siguientes:

- Cabeza hexagonal .Tipo DIN 933 y DIN 931

- Cabeza Allen .Tipo DIN 912

- Cabeza avellanada DIN 63

- Cabeza cilíndrica DIN 84

Características de la rosca métrica

La rosca métrica está basada en el Sistema InternacionalSI y es una de las roscas más utilizadas en el ensamblaje de piezas mecánicas. El juego que tiene en los vértices del acoplamiento entre el tornillo y la tuerca permite el engrase. Los datos constructivos de esta rosca son los siguientes:

- La sección del filete es un triángulo equilátero cuyo ángulo vale 60º

- El fondo de la rosca es redondeado y la cresta de la rosca levemente truncada

- El lado del triángulo es igual al paso

- El ángulo que forma el filete es de 60º

- Su diámetro exterior y el paso se miden en milímetros, siendo el paso la longitud que avanza el tornillo en una vuelta completa.

- Se expresa de la siguiente forma: ejemplo: M24 x 2. La M significa rosca métrica, 24 significa el valor del diámetro exterior en mm y 2 significa el valor del paso en mm

Características de la rosca Withworth

La primera persona que creo un tipo de rosca normalizada, aproximadamente sobre 1841 fue el ingeniero mecánico inglés sir Joseph Whitworth

El sistema de roscas Whitworth todavía se utiliza, para reparar la vieja maquinaria y tiene un filete de rosca más grueso que el filete de rosca métrico.

El sistema Whitworth fue un estándar británico, abreviado a BSW (BS 84:1956) y el filete de rosca fino estándar británico (BSF) fue introducido en 1908 porque el hilo de rosca de Whitworth resultaba grueso para algunos usos.

El ángulo del hilo de rosca es de 55° en vez de los 60º que tiene la rosca métrica la profundidad y el grosor del filete de rosca variaba con el diámetro del tornillo (es decir, cuanto más grueso es el perno, más grueso es el filete de rosca).

En este sistema de roscas el paso se considera como el número de filetes que hay por pulgada, y el diámetro se expresa en fraccione de pulgada. (Ejemplo 1/4", 5/16")

Características de la rosca standar americana SAE UNF

Los Estados Unidos tienen su propio sistema de roscas , generalmente llamado el estándar unificado del hilo de rosca UNF, que también se utiliza extensivamente en Canadá y en la mayoría de los otros países alrededor del mundo.

Por lo menos los 85% de los tornillos del mundo se dimensionan a las dimensiones unificadas del hilo de rosca, y la selección más grande de los tamaños y de los materiales de tornillos se encuentra regulado por es tipo estándar (fuente: Revisión de tornillos del mundo, prensa industrial, 2006).

Una versión de este estándar, llamada SAE , fue utilizada en la industria de automóvil americana. El SAE todavía es asociado a las dimensiones en pulgada, aun cuando la industria auto de los E.E.U.U. (y la otras Industrias Pesadas que confía en el sistema SAE) han convertido gradualmente a los tornillos métricos ISO a partir de los años 70 del siglo XX, hacia adelante, porque la producción de piezas y la comercialización de producto globales favorecen la estandardización internacional.

Sin embargo, todos los automóviles vendidos alrededor del mundo contienen los tornillos métricos (los montajes de motor) e imperiales (por ejemplo, las tuercas del estirón, los sensores del oxígeno, las piezas eléctricas internas de las asambleas, de los tornillo del cuerpo, de las lámparas, del manejo, del freno y de la suspensión).

Los tornillos de la máquina se describen como 0-80, 2-56, 3-48, 4-40, 5-40, 6-32, 8-32, 10-32, 10-24, etc. hasta el tamaño 16. El primer número se puede traducir a un diámetro, el segundo es el número de hilos de rosca por pulgada. Hay un hilo de rosca grueso y un hilo de rosca fino para cada tamaño, el hilo de rosca fino que es preferido en materiales finos o cuando se desea su fuerza levemente mayor.

Los tamaños 1/4 " diámetro y más grande se señalan como 1/4 " - 20, 1/4 " - 28, etc. el primer número que da el diámetro en pulgadas y el segundo número que es hilos de rosca por pulgada. La mayoría de los tamaños del hilo de rosca son disponibles en UNC o UC (hilo de rosca grueso unificado, el ejemplo 1/4 " - 20) o UNF (ejemplo 1/4 " - 28 UNF o UNEF).[4]

Usos

Las roscas triangulares se emplean en tornillos de fijación; el truncamiento del filete facilita las operaciones de desmontaje, pero por el contrario disminuye la estanquidad de la unión. Las roscas finas (con paso menor que el normal) se emplean cuando la longitud de la unión atornillada es pequeña, por ejemplo en uniones en paredes delgadas de tubos; también pueden emplearse cuando se quiere evitar el aflojamiento de la unión, ya que el mayor número de filetes de contacto entre el tornillo y la tuerca incrementa el rozamiento.

Para el enroscado de tubos se emplean las llamadas roscas de gas derivadas del sistema Witworth, caracterizadas por una elevada estanquidad (el filete no está truncado) y una relación profundidad/diámetro pequeña para no debilitar la pared del tubo.

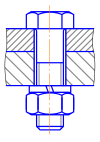

Dibujo de roscas y tornillos

En los agujeros roscados las crestas vistas se representan con trazo continuo grueso y los fondos con trazo fino. En vistas ocultas, ambas se trazan con trazo fino discontinuo. En las secciones, el rayado se prolonga hasta la cresta. En vista frontal, la línea de fondo abarcará aproximadamente 3/4 de circunferencia para evitar errores de interpretación. En los dibujos conjuntos, las líneas de la rosca macho (tornillo) prevalecen sobre las de la rosca hembra (tuerca).

Cabezas

El diseño de las cabezas de los tornillos responde, en general, a dos necesidades: por un lado, conseguir la superficie de apoyo adecuada para la herramienta de apriete de forma tal que se pueda alcanzar la fuerza necesaria sin que la cabeza se rompa o deforme. Por otro, necesidades de seguridad implican (incluso en reglamentos oficiales de obligado cumplimiento) que ciertos dispositivos requieran herramientas especiales para la apertura, lo que exige que el tornillo (si éste es el medio elegido para asegurar el cierre) no pueda desenroscarse con un destornillador convencional, dificultándose así que personal no autorizado acceda al interior.

Así, se tienen cabezas de distintas formas: hexagonal (a), redonda (b), cilíndrica (d, g), avellanada (c, e, f); combinadas con distintos sistemas de apriete: hexagonal (a) o cuadrada para llave inglesa, ranura o entalla (b, c, d) y phillips (f) para destornillador, agujero hexagonal (e) para llave Allen, moleteado (g) para apriete manual, etc.

Tornillos comerciales de cabeza hexagonal

A partir de determinados diámetros, lo normal es que la cabeza de los tornillos comerciales sea hexagonal, principalmente los que enroscan en piezas metálicas o en su correspondiente tuerca. Hay varios tipos de tornillos comerciales de cabeza hexagonal fabricados según normas DIN que difieren unos de otros en la longitud de la rosca que tienen sus cañas. [5]

Tornillos comerciales con cabeza Allen

Al igual que con las cabezas hexagonales hay varios modelos de tornillos con cabeza Allen todos ellos normalizados según las normas DIN correspondiente. Los tornillos con cabeza hexagonal se utilizan principalmente cuando se desean superficies lisas y las fuerzas de apriete no son muy elevadas. [6]

Tornillos para apriete con destornillador

Con los modernos destornilladores eléctricos y neumáticos que existen el uso de tornillos de autoroscado se utiliza mucho en los diversos tipos de carpintería tanto de madera como metálica ya que es un sistema rápido de atornillamaiento en el atronillado de piezas metálicas se utiliza menos porque el par de apriete que se ejerce es bajo y está sujeto a que se afloje durante el funcionamiento de la máquina.

Fabricación de tornillos

Los tornillos son elementos presentes en casi todos los campos de cosntrucciones metálicas, de madera o de otras actividades, por eso hay muchos tipos, tamaños, y procesos de fabricación.

Desde el punto de vista de la utilización se pueden citar los siguientes tipos de tornillos.

- Tornillos para usos generales

- Tornillos de miniatura

- Tornillos de alta resistencia

- Tornillos inviolables

- Tornillos de precisión

- Tornillos grandes o especiales

- Tornillos de titanio quirúrgico

Tornillería para usos generales

La producción actual de tornillería está muy automatizada tanto en lo que respecta a la estampación de la cabeza como a la laminación de la rosca. Por lo tanto es fácil encontrar en los establecimientos especializados el tornillo que se necesite, siempre que esté dentro de la gama normal de fabricación.

Los tornillos normales diferencian su calidad en función de la resistencia mecánica que tienen. La Norma (EN ISO 898-1) establece el siguiente código de calidades 4.6, 5.6, 5.8, 6.8, 8.8, 10.9 y 12.9. Los fabricantes están obligados a estampar en la cabeza de los tornillos la calidad a la que pertencen.[7] En cuanto a dimensiones todas están normalizadas por normas DIN, y los tamaños disponibles, en rosca métrica por ejemplo con cabeza hexagonal oscila entre M3 y M24, la longitud de los tornillos stándar es variable en un escalón de 5 mm, desde un mínimo a un máximo según sea su diámetro. Sin embargo si fuese necesario disponer de forma esporádica de tornillos de más longitud, se fabrican unas varillas roscadas de 1 m de longitud, donde es posible cortar a la longitud que se desee obtener y con una fijación de dos tuercas por los extremos realizar la fijación que se desee.

Tornillos de miniatura

Con el desarrollo de componentes electrónicos cada vez más pequeños ha sido necesario desarrollar y fabricar tornillería especialmente pequeña, este tipo de tornillos se caracteriza por ser autorroscante en materias blandas tales como pláticos, y su cabeza es adaptada para ser accionados por destornilladores muy pequeños y de precisioón, el material de estos tornillos puede ser de acero inoxidale, acero normal o latón.

Tornillos de alta resistencia

Los tornillos de alta resistencia se designan por las letras TR, seguidas del diámetro de la caña y la longitud del vástago, separados por el signo x; seguirá el tipo de acero del que están construidos Las tuercas se designarán con las letras MR, el diámetro nominal y el tipo del acero. En las arandelas se distinguen tres tipos, según los perfiles a unir:

- Tipo AR: Arandelas planas.

- Tipo ARI: Arandelas inclinadas para emplear sobre alas de perfiles IPN.

- Tipo ARU: Arandelas inclinadas para emplear sobre alas de perfiles UPN.

Las arandelas se designarán por las letras que distinguen su tipo, seguidas del diámetro nominal del tornillo con que se emplean.

Las características del acero utilizado para la fabricación de los tornillos y tuercas definidos como de alta resistencia están normalizados

El fabricante de este tipo de se ve obligado a entregar un certificado de garantía por lo que no se hace necesario los ensayos de recepción, a no ser que el Pliego de Prescripciones Técnicas Particulares los imponga.

En el caso de no estar previsto en el Pliego de Prescripciones Técnicas Particulares, el Director de las obras podrá ordenar la toma de muestras y la realización de los ensayos que considere oportunos.

Las piezas se suministrarán en envases adecuados, suficientemente protegidos, para que los golpes de un transporte ordinario no dañen las mismas. Cada envase contendrá solamente tornillos, tuercas, o arandelas de un mismo tipo, longitud, y tipo de acero. Cada envase llevará una etiqueta indicando:

- Marca del fabricante.

- Designación del tornillo, tuerca, o arandela.

- Tipo de acero.

- Número de piezas que contiene.

Los tornillos de alta resistencia llevarán en la cabeza. marcadas en relieve, las letras TR, la designación del tipo de acero, y el nombre o signo de la marca registrada del fabricante.

Sobre una de sus bases, las tuercas de alta resistencia llevarán, marcadas en relieve, las letras MR, la designación del tipo de acero, y el nombre de la marca registrada del fabricante.

Las arandelas que deban utilizarse con los tornillos de alta resistencia llevarán grabadas, sobre la cara biselada, las letras que designan el tipo, pudiendo el fabricante agregar el nombre o signo de su marca registrada..[8]

Tornillos de precisión

Los tornillos de precisión se instalan cuando las presiones, esfuerzos y velocidades de los procesos exigen uniones más fuertes y tornillos más fiables que eviten fallos que puedan desencadenar una avería en la máquina o estructura donde van instalado.

Estos tornillos se caracterizan por tener una resistencia extra a los esfuerzos de tracción y fatiga. La resitencia media que pueden tener estos tornillos es de 1300 N/mm2 frente a los 1220 N/mm2 que tienen los de la gama ordinaria.

Esta gran resistencia posibilita el montaje de tornillos de dimensiones más pequeñas o menos tornillos, ahorrando espacio, material y tiempo.

El perfil del filete de estos tornillos es redondeado eliminando la punta V aguda que es la causa principal del fallo de muchos tornillos. [9]

Tornillos inviolables

Los tornillos inviolables son un tipo de tornillería especial que una vez atornillados en el lugar correspondiente ya es imposible quitarlos, a menos que se fuercen y rompan. Esto es gracias al diseño que tiene la cabeza Allen que es inclinada en su interior, de forma tal que si se intenta aflojar sale la llave sin conseguirlo. Son tornillos llamados antivandálicos y son muy utilizados en trabajos de cerrajería que van con acceso a las calles o lugares donde pudiesen actuar personas con malas ideas.

Tornillos grandes o especiales

Con las tecnologías modernas actuales es posible fabricar aquellos tornillos que por sus dimensiones se salgan de la producción standar. Para estos casos siempre se debe actuar de acuerdo a las especificaciones técnicas que tenga el tornillo que se deea fabricar, tamaño, material, calidad, etc.

Tornillos de titanio quirúrgico

Una de las mejores propiedades que tiene el titanio es que no genera tóxicos en contacto con el organismo de las personas, eso unido a sus cualidades mecánicas de dureza, poco peso y resistencia mecánica, han hecho posible una gran cantidad de aplicaciones de gran utilidad como por ejemplo: prótesis articulares, implantes dentales, componentes para la fabricación de válvulas cardíacas y marcapasos, clavos y placas deostesíntesis para la recuperación de fracturas óseas, y muchos otros productos.

Uno de los productos imprescindibles para muchas de las aplicaciones quirúrgicas del titanio es poder disponer de toda la la gama de tornillos que puedan ser necesario de acuerdo con la aplicación requerida.

El titanio desde que se empezó a utilizar en el tratamiento de las fracturas y en ortopedia no se conoce a la fecha ningún caso de incompatibilidad reportado conocido.

- La aleación de titanio más empleada en este campo contiene aluminio y vanadio según la composición: Ti6Al4V. El aluminio incrementa la temperatura de la transformación entre las fases alfa y beta. El vanadio disminuye esa temperatura. La aleación puede ser bien soldada. Tiene alta tenacidad.

Las razones para considerar el material ideal para implantes endo-óseos son:

- El titanio es un metal reactivo. Esto significa que en el aire, agua, o en cualquier electrólito se forma espontáneamente un óxido en la superficie del metal. Este óxido Ti(OH)4 es uno de los minerales más resistentes conocidos, formando una cubierta densa que protege al metal de ataques químicos, incluyendo los agresivos líquidos del organismo.

- El titanio es inerte, la cubierta de óxido en contacto con los tejidos es insoluble, por lo cual no se liberan iones que pudieran reaccionar con las moléculas orgánicas.

- El titanio en los tejidos vivos representa una superficie sobre la que el hueso crece y se adhiere al metal, formando un anclaje anquilótico, también llamado osteointegración.

Esta reacción normalmente sólo se presenta en los materiales llamados bioactivos y es la mejor base para los implantes dentales funcionales.

- Posee buenas propiedades mecánicas, su fuerza de tensión es muy semejante a la delacero inoxidable utilizado en las prótesis quirúrgicas que reciben carga. Es mucho más fuerte que la dentina o cualquier cortical ósea, permitiendo a los implantes soportar cargas pesadas.

- Este metal es suave y maleable lo cual ayuda a absorber el choque de carga.

La aleación de titanio Ti6Al4V puede ser mecanizado a forma de acomodar las superficies irregulares de los huesos, como en el caso de placas para los huesos fracturados.[10]

Tratamientos térmicos de los tornillos

La casi totalidad de tornillos que se fabrican son de acero. El proceso industrial de fabricación de tornillos mediante estampación y laminación, requiere el uso de acero de gran ductilidad, es decir con poco contenido de carbono. Esta particularidad, hace que los tornillos de menor resistencia, 4.6,5.6, 5.8 y 6.8 no reciban ningún tratamiento térmico de endurecimiento.

Para fabricar tornillos más resitentes de calidades 8.8 y 10.9, la empresa productora de acero SIDENOR [11] ,por ejemplo, produce un acero creado exprofeso para tornillería denominado DUCTIL 80 y DUCTIL 100 que se caracteriza por ser pretratado antes del proceso de fabricación de los tornillos, gracias que su composición química permite que siga siendo dúctil aunque ya tenga más resistencia mecánica, posibilitando su la fabricación de tornillos en frío.

La composición química del denominado DUCTIL 80 es la siguiente:

C(.06/.08), Mn(1.30/1.80), Si(.20/.40), Cr(,20/.50), Ti(.20/.40)Nb(.03/.05)

Con este contenido tan bajo de C permite mantener la ductilidad a pesar de su dureza, con el contenido de Mn y Si se consigue templabilidad a bajo coste y con el Nb se mantiene el control de tamaño del grano a alta temperatura.

Composición parecida tiene el acero denominado DUCTIL 100 aunque en este acero el contenido de C pasa a ser de (.05/.20) para elevar su resistencia mecánica.

Para la fabricación de tornilllos de gran resistencia se utiliza acero que permita el temple después de un tratamiento de cementación o nitruración.

Tratamientos superficiales anticorrosivos de los tornillos

El acero es el metal más empleado en la fabricación de tornillos. Satisface la mayor parte de las demandas de las principales industrias en términos de calidad técnica y económica para determinados usos. Sin embargo, existen una serie de limitaciones. Por ejemplo, los aceros comunes no son muy resistentes a la corrosión.

Generalmente, la función de los tornillos forman parte del soporte de la carga, por lo que una exposición prolongada puede dar lugar a daños en la integridad de la estructura con el consiguiente coste de reparación y/o sustitución. Además muchos tornillos trabajan a la intemperie.

Por esta razón se utiliza el galvanizado como uno de los métodos que se utilizan para mejorar la resistencia a la corrosión de los tornillos mediante un pequeño recubrimiento sobre la superficie. El galvanizado permite el recubrimiento de los tornillos mediante su inmersión en un baño de cinc fundido.

La técnica de galvanizado o cincado electrolítico es la que más se utiliza para el recubrimiento anticorrosivo de los tornillos. Esta técnica consiste en depositar sobre la pieza una capa de cinc mediante corriente continua a partir de una solución salina que contiene cinc. El proceso se utiliza para proteger piezas más pequeñas, cuando requieren un acabado más uniforme que proporciona el galvanizado.

Otro proceso de protección anticorrosiva lo constituye el tratamiento llamado pavonado.

El pavonado es un acabado negro o azulado, brillante o mate, para piezas de acero, de gran duración, efecto decorativo y resistencia a la corrosión.

El pavonado atrae y retiene los aceites lubricantes. El revestimiento no aumenta ni disminuye las dimensiones de los metales tratados, por lo que las tolerancias para el ajuste de piezas no se ven afectadas. Además, las superficies tratadas pueden ser soldadas, enceradas, barnizadas o pintadas. Se obtiene un revestimiento mate cuando se aplica sobre una superficie tratada con chorro de arena o con un mordiente químico, y un revestimiento brillante sobre una superficie pulida o lisa. Los colores que se pueden obtener varían del negro al azulado, según la clase de aleación tratada.

Para situaciones de mayor proteción anticorrosiva se utiliza tornillería fabricada con acero inoxidable que lógicamente es más cara, e incluso para casos más específicos se fabrican tornillos de titanio cuya resistencia anticorrosiva es casi total

Medición y verificación de tornillos

Existen dos medios diferentes para medir o verificar la rosca de los tornilos los que son de medición directa y aquellos que son de medición indirecta.

Para la medición directa se utilizan generalmente micrómetros cuyas puntas están adaptadas para introducirse en el flanco de las roscas. Otro método de medida directa es hacerlo con el micrómetro y un juego de varillas que se introducen en los flancos de las roscas y permite medir de forma directa los diámetros medios en los flancos de acuerdo con el diámetro que tengan las varillas.

Para la medición indirecta de las roscas se utilizan varios métodos, el más común es el de las galgas. Con estas galgas compuesta de dos partes en las que una de ellas se llama PASA y la otra NO PASA.

También hay una galga muy común que es un juego de plantillas de los diferentes pasos de rosca de cada sistema, donde de forma sencilla permite identificar cual es el paso que tiene un tornillo o una tuerca. En laboratorios de metrología también se usan los proyectores de perfiles ideales para la verificación de roscas de precisión. [12]

Apriete de tornillos controlado. Par de apriete

El apriete regulado se establece normalmente como la precarga que se debe aplicar al atornillar un tornillo mediante la herramienta adecuada.

- Los aprietes están regulados para la tornillería pavonada o zincada, con lubricación adecuada, (µ = coeficiente de frotamiento medio) y calidad de tornillo utilizada. El apriete regulado proporciona al ensamble unas mejoras esenciales porque va a evitar que el anclaje quede flojo con riesgo de desapriete o que se aplique una precarga demasiado fuerte, con riesgo de deformación de las piezas ensambladas, o de ruptura del tornillo.

- La precarga es función del par de apriete aplicado al tornillo y del coeficiente de frotamiento. La precarga es la fuerza en Newton que presiona a las piezas durante el apriete del tornillo.

- El par es una fuerza aplicada en el extremo de un brazo de palanca constituido por las herramientas de apriete (llaves, destornillador, etc) y la fuerza manual o neumática que se aplica a las mismas.

par (N*m) = fuerza (Newton) x longitud (metro).

La conversión de N*m kilogramo-fuerza*metro es la siguiente:

1N.m=0,102Kgf.m

Los pares de apriete se calculan al 85% del límite elástico del tornillo en función de las dimensiones y calidades que tenga. Existen tablas que regulan los pares de apriete recomendado para cada caso.[13]

Resulta crucial que se preste atención a los pares de apriete y a las instrucciones de instalación en los casos que lo determinen las especificaciones de montaje. Los motores de vehículos, principalmente, son los más sensibles a un par de apriete adecuado. Los motores modernos reaccionan de un modo particularmente sensible a los errores de montaje.

La herramienta que se utiliza para apretar un tornillo con el par regulado se llama llave dinamométrica

Defectos y fallos de los tornillos

La tornillería en general es parte importante de la rigidez y buen funcionamiento que cabe esperar y desear de los elementos ensamblados. Por eso los fallos o defectos que pueda tener un tornillo puede ocasionar un fallo o una avería indeseada.

El primer defecto que puede presentar un tornillo es un defecto de diseño o de cálculo porque sus dimensiones o calidades no sean las adecuadas, en este caso el fallo que se puede provocar es una rotura prematura del tornillo por no poder soportar las tensiones y esfuerzos a los que está sometido.

El segundo defecto en importancia que puede tener un tornillo es un defecto de fabricación donde la calidad del material constituyente no sean las previstas en el diseño o un defecto dimensional en lo que respecta principalmente a las tolerancias que debe tener su roscado. En este caso se puede producir una rotura del tornillo o un deterioro de la rosca.

El tercer defecto puede ser un montaje deficiente por no aplicar el par de apriete adecuado, de acuerdo con su calidad y dimensiones, en este caso si es un exceso de apriete se puede producir rotura del tornillo o deterioro de la rosca, y su es un defecto de apriete el ensamblaje queda flojo y si es un objeto en movimiento aparecen vibraciones indeseadas que ocasionan una avería en el mecanismo ensamblado.

El cuarto defecto se produce por deterioro del tornillo si resulta atacado por la oxidación y corrosión si no ha sido protegido debidamente. En este caso y durante las operaciones rutinarias de mantenimiento preventivo del mecanismo se deben sustituir todos los tornillos deteriorados por unos nuevos y protegerlos adecuadamente de la corrosión y oxidación.

El último defecto grave que puede tener un tornillo es cuando se procede al desmontaje de un ensamblaje y si por causa de la oxidación y corrosión el tornillo se descabeza en el momento de intentar aflojarlo. Para estos casos de tornillos deteriorados se deben utilizar productos lubrificantes que permitan el aflojamiento sin que se rompa el tornillo.

Diámetro de brocas para agujeros de tornillos métricos gama standar

| Medida nominal y paso normal | Diámetro broca agujero | Medida nominal y paso fino. | Diámetro broca agujero |

|---|---|---|---|

| M3 x 0,5 | 2,5 | M3 x 0,25 | 2,75 |

| M4 x 0,7 | 3,3 | M4 x 0,35 | 3,65 |

| M5 x 0,8 | 4,2 | M5 x 0,50 | 4,5 |

| M6 x 1 | 5 | M6 x 0,50 | 5,5 |

| M8 x 1,25 | 6,8 | M8 x 0,75 | 7,25 |

| M10 x 1,50 | 8,5 | M10 x 0,75 | 9,25 |

| M12 x 1,75 | 10,2 | M12 x 1 | 11 |

| M14 x 2 | 12 | M14 x 1 | 13 |

| M16 x 2 | 14 | M16 x 1,25 | 14,75 |

| M18 x 2,5 | 15,5 | M18 x 1,25 | 16,75 |

| M20 x 2,5 | 17,5 | M20 x 1,50 | 18,50 |

| M22 x 2,5 | 19,5 | M22 x 1,50 | 20,50 |

| M24 x 3 | 21 | M24 x 1,50 | 22,50 |

| M27 x 3 | 24 | M27 x 2 | 25 |

| M30 x 3,5 | 26,5 | M30 x 2 | 28 |

Ver también

Referencias

- ↑ * Varios autores (1984). «Enciclopedia de Ciencia y Técnica, Tomo 13 Tornillos y tuercas». Salvat Editores S.A. ISBN 84-345-4490-3.

- ↑ Definición de tornillo. IES Marenostrum. Tecnología. CEJAROSU

- ↑ Catálogos comerciales de tornillería. Varios fabricantes

- ↑ Traducción wikipedia inglesa

- ↑ Tornillos cabeza hexagonal

- ↑ Tornilllos cabeza Allen normalizados

- ↑ Traducción Wikipedia alemana

- ↑ Normativa tornillos alta resistencia

- ↑ Tornillos de precisión

- ↑ Prótesis de titanio. Ultima visita web 30.4.2007

- ↑ Acero dúctil para tornillos SIDENOR

- ↑ Control de roscas

- ↑ Tabla de pares de apriete recomendados

Bibliografía

- Millán Gómez, Simón (2006). «Procedimientos de Mecanizado». Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- Larbáburu Arrizabalaga, Nicolás (2004). «Máquinas. Prontuario. Técnicas máquinas herramientas.». Madrid: Thomson Editores. ISBN 84-283-1968-5.

- Varios autores (1984). «Enciclopedia de Ciencia y Técnica». Salvat Editores S.A. ISBN 84-345-4490-3.

Enlaces externos

Wikimedia Commons alberga una categoría multimedia sobre tornillos.

Wikimedia Commons alberga una categoría multimedia sobre tornillos.- Estándares Internacionales de Roscas

- El contenido de este artículo incorpora material de una entrada de la Enciclopedia Libre Universal, publicada en español bajo la licencia Creative Commons Compartir-Igual 3.0.