Aleación

Una aleación es una mezcla homogénea de dos o más elementos, de los cuales al menos uno debe ser un metal.[1] El compuesto resultante generalmente presenta unas propiedades muy diferentes de las de los elementos constitutivos por separado, y a veces basta con añadir una muy pequeña cantidad de uno de ellos para que aparezcan.

El comportamiento de los elementos en una aleación y su influencia en sus propiedades generalmente depende de tres factores: el tipo y número de componentes de la aleación, su fracción de masa de la aleación y la temperatura. Estos factores determinan la capacidad de absorción respectiva, es decir, la solubilidad de un elemento en otro y si los componentes de la aleación forman cristales mixtos o mezclas de cristales puros (también mezclas de cristales ) de los respectivos componentes de la aleación.[2]

La técnica de la aleación se utiliza para mejorar algunas propiedades de los metales puros, como la resistencia mecánica, la dureza o la resistencia a la corrosión. Así, el acero es mucho más duro que el hierro, que lo compone en casi su totalidad y al que se ha añadido un poco de carbono. Por otra parte, algunas propiedades físicas como la densidad, la reactividad, el módulo elástico o la conductividad térmica y eléctrica de la aleación no difieren mucho de los elementos primarios. Algunas aleaciones comunes son, además del acero, el latón, compuesto de cobre y zinc, o el bronce, formado por cobre y estaño.[3]

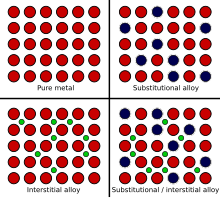

En una aleación, los átomos están unidos por enlace metálico en lugar de por enlaces covalentes típicos de los compuestos químicos.[4] Los constituyentes de las aleaciones suelen medirse en porcentaje de masa para aplicaciones prácticas, y en fracción atómica para estudios de ciencia básica. Las aleaciones se suelen clasificar como aleaciones sustitucionales o intersticiales, dependiendo de la disposición atómica que forma la aleación. Además, pueden clasificarse como homogéneas (formadas por una sola fase), heterogéneas (formadas por dos o más fases) o intermetálicas. Una aleación puede ser una solución sólida de elementos metálicos (una sola fase, en la que todos los granos metálicos (cristales) tienen la misma composición) o una mezcla de fases metálicas (dos o más soluciones, que forman una microestructura de cristales diferentes dentro del metal).

Mayormente las aleaciones son consideradas mezclas, al no producirse enlaces estables entre los átomos de los elementos involucrados. Excepcionalmente, algunas aleaciones generan compuestos químicos.[5]

Historia

[editar]Cobre, estaño y bronce

[editar]

El cobre es uno de los primeros metales utilizados por el ser humano; probablemente fue descubierto accidentalmente hace entre 6000 y 10000 años en fuegos de carbón vegetal que ardían particularmente calientes cuando se exponían al aire. Dio nombre a la Edad del Cobre. Con un punto de fusión de 1083 °C, puede escapar de las vetas de cobre de la roca en forma líquida. En cambio, al calentar los minerales oxídicos que contienen cobre, éste sólo puede extraerse con cocción reductora, es decir, en presencia de carbón vegetal. El estaño (punto de fusión 232 °C) fue descubierto hace unos 5000 años.[6]

El bronce[7] como aleación de cobre y estaño (CuSn) se registra en la prehistoria desde aproximadamente el año 3300 a. C. en Palestina. El bronce es más duro y más cortante que el cobre y dio lugar a la Edad del Bronce (c. 2200 a 800 a. C.) su nombre. Objetos de uso diario, herramientas, armas y joyas estaban hechos de bronce.[8] Las campanas de las iglesias todavía se funden en bronce hoy en día; también se utiliza para realizar esculturas.

Latón

[editar]

El latón es una aleación de cobre y zinc (CuZn, punto de fusión 420 °C). El zinc se ha utilizado, sobre todo en forma de carbonato de zinc calamina (smithsonita), desde la Edad de Bronce, alrededor de 3000 a. C. en Babilonia y Asiria, en Palestina alrededor de 1400 a 1000 a. C.[9] El latón fue durante mucho tiempo un importante metal de acuñación de moneda. También se utilizaba y se utiliza para la producción de joyas y esculturas por su brillo dorado. Cuanto mayor es el contenido de zinc, más claro es su tono.

Aleaciones de hierro

[editar]

Las aleaciones de hierro ya se utilizaban en la prehistoria, pero sólo a partir de meteoritos, que a menudo contenían la aleación hierro-níquel (FeNi). Como los meteoritos eran raros, los objetos de hierro eran muy valiosos. Los sumerios lo llamaban "metal del cielo", los antiguos egipcios "cobre negro del cielo".[10] Fundiciones de hierro (reconocimiento por ausencia de níquel) se han encontrado en Mesopotamia, Anatolia y Egipto; se originó alrededor del 3000 al 2000 a. C.. Era más valioso que el oro y se utilizaba principalmente con fines ceremoniales. Las aleaciones de hierro son más duras que el bronce y el cobre, lo que era y es importante en muchas aplicaciones. Las mejoras en la extracción y procesamiento del hierro llevaron a la gente a fabricar armas y herramientas tales como arados de hierro. La Edad de Bronce llegó a su fin con el comienzo de la Edad de Hierro.

La primera fundición de hierro conocida comenzó en Anatolia, alrededor del 1800 a. C. El proceso utilizado era el del horno bajo, que permitía producir hierro forjado, suave pero muy dúctil. Hacia el año 800 a. C., la tecnología de fabricación de hierro se había extendido a Europa y llegó a Japón alrededor del año 700 d. C. El arrabio, una aleación muy dura pero quebradiza de hierro y carbono, se producía en China ya en el año 1200 a. C., pero no llegó a Europa hasta la Edad Media. Este material tiene un punto de fusión más bajo que el hierro y se utilizó para fabricar algunos objetos de fundición. Sin embargo, tuvo poco uso práctico hasta la introducción del acero de crisol alrededor del año 300 a. C. Aunque se obtenían aceros de mala calidad, la introducción del trabajo de forja alrededor del siglo I d. C., permitió equilibrar las propiedades extremas de las aleaciones mediante laminado a martillo para crear un metal más resistente. Alrededor del año 700 d. C., los japoneses comenzaron a doblar acero y hierro fundido en capas alternas para aumentar la resistencia de sus espadas, utilizando fundentes de arcilla para eliminar las escorias y las impurezas del arrabio. El método de forja de espadas japonesas permitió producir una de las aleaciones de acero más puras del mundo antiguo.[11]

Si bien el uso del hierro comenzó a generalizarse alrededor del año 1200 a. C., principalmente debido a las interrupciones en las rutas comerciales del estaño, el metal era mucho más blando que el bronce. Sin embargo, cantidades muy pequeñas de acero (una aleación de hierro y alrededor del 1% de carbono) siempre fueron un subproducto del proceso de fundición. La capacidad de modificar la dureza del acero mediante tratamiento térmico se conocía desde el año 1100 a. C., y este raro material era valorado para la fabricación de herramientas y armas. Debido a que los antiguos no podían producir temperaturas lo suficientemente altas como para fundir completamente el hierro, la producción de acero en cantidades significativas no se produjo hasta la introducción del acero en bruto durante la Edad Media, mediante un procedimiento que añadía carbono calentando el hierro forjado en carbón vegetal durante largos períodos de tiempo. Sin embargo, la absorción de carbono de esta manera es extremadamente lenta, por lo que la penetración en el hierro no era muy profunda y la aleación no era homogénea. En 1740, Benjamin Huntsman comenzó a fundir acero en bruto en un crisol para igualar el contenido de carbono, creando el primer proceso para la producción en masa de acero para herramientas. El proceso de Huntsman se utilizó en la fabricación de acero para herramientas hasta principios del siglo XX.[12]

La introducción del alto horno en Europa en la Edad Media significó que se podía producir arrabio en volúmenes mucho mayores que el hierro forjado. Debido a que el arrabio se podía fundir, se comenzaron a desarrollar procesos para reducir el carbono en el arrabio líquido con el propósito de producir acero. El método de pudelado se había utilizado en China desde el siglo I y se introdujo en Europa durante el siglo XVIII,. Consiste en agitar el arrabio fundido mientras se expone al aire para eliminar el carbono mediante reducción-oxidación. En 1858, Henry Bessemer desarrolló un proceso de fabricación de acero inyectando aire caliente a través del arrabio líquido para reducir el contenido de carbono. El convertidor Bessemer condujo a la fabricación de acero a gran escala por primera vez.[12]

El acero es una aleación de hierro y carbono, pero el término "acero aleado" generalmente solo se refiere a aceros que contienen otros elementos (como vanadio, molibdeno o cobalto) en cantidades suficientes para alterar las propiedades del acero base. Desde la antigüedad, cuando el acero se utilizaba principalmente para fabricar herramientas y armas, los métodos de producción y trabajo del metal eran a menudo secretos celosamente guardados. Incluso mucho después de la Ilustración, la industria del acero era muy competitiva y los fabricantes hicieron todo lo posible para mantener sus procesos en secreto, resistiéndose a cualquier intento de analizar científicamente el material por temor a que se revelaran sus métodos. Por ejemplo, se sabía que en Sheffield, un centro de producción de acero situado en Inglaterra, rutinariamente se prohibía la entrada a la ciudad a visitantes y forasteros para evitar el espionaje industrial. Por lo tanto, casi no existió información metalúrgica sobre el acero hasta 1860. Debido a la generalizada falta de documentación sobre la metalurgia, el acero generalmente no se consideró una aleación hasta las décadas comprendidas entre 1930 y 1970 (principalmente debido al trabajo de científicos como William Chandler Roberts-Austen, Adolf Martens y Edgar Bain), por lo que el término acero aleado se convirtió en el nombre popular para denominar a las aleaciones de acero ternarias y cuaternarias.[13][14]

Después de que Benjamin Huntsman desarrolló su acero de crisol en 1740, comenzó a experimentar con la adición de elementos como manganeso (en forma de arrabio con alto contenido de manganeso llamado spiegeleisen; hierro de espejo), que ayudó a eliminar impurezas como fósforo y oxígeno; un proceso adoptado por Bessemer y todavía utilizado en aceros modernos (aunque en concentraciones lo suficientemente bajas como para seguir considerándose acero al carbono).[15] Posteriormente, se comenzó a experimentar con varias aleaciones de acero sin mucho éxito, hasta que en 1882, Robert Hadfield, pionero en la metalurgia del acero, se interesó y produjo una aleación de acero que contenía alrededor de un 12 % de manganeso. Este compuesto, conocido como acero al manganeso, posee una dureza y tenacidad extremas, convirtiéndose en la primera aleación de acero comercialmente viable.[16] Posteriormente creó acero eléctrico, iniciando la búsqueda de otras posibles aleaciones de acero.[17]

Robert Forester Mushet descubrió que añadiendo wolframio al acero se podían producir filos muy duros que eran resistentes a la pérdida de dureza a altas temperaturas. El "acero especial de R. Mushet" (RMS) se convirtió en el primer acero rápido.[18] El acero de Mushet fue rápidamente reemplazado por el carburo de wolframio, desarrollado por Taylor y White en 1900, en el que duplicaron el contenido de tungsteno y agregaron pequeñas cantidades de cromo y vanadio, produciendo un acero superior para su uso en tornos y herramientas de mecanizado. En 1903, los hermanos Wright utilizaron un acero al cromo-níquel para fabricar el cigüeñal de su motor de avión, mientras que en 1908 Henry Ford comenzó a utilizar aceros al vanadio para piezas como cigüeñales y válvulas en su Ford T, debido a su mayor resistencia y mejor comportamiento a las altas temperaturas.[19] En 1912, la Acería Krupp en Alemania desarrolló un acero resistente a la oxidación añadiendo un 21 % de cromo y un 7 % de níquel, produciendo el primer acero inoxidable.[20]

Características

[editar]Una aleación es una mezcla de elementos químicos, que forma una sustancia impura (mezcla) que conserva las características de un metal. Se diferencia de un metal impuro en que, con una aleación, los elementos agregados están bien controlados para producir propiedades deseables, mientras que los metales impuros (como el hierro forjado) están menos controlados, aunque a menudo se consideran útiles. Las aleaciones se obtienen mezclando dos o más elementos, al menos uno de los cuales es un metal. Generalmente se le llama metal primario o metal base, y el nombre de este metal también puede ser el nombre de la aleación. Los otros constituyentes pueden ser metales o no, pero, cuando se mezclan con la base fundida, serán solubles y por lo tanto, se disolverán en la mezcla.

Las propiedades mecánicas de las aleaciones suelen ser bastante diferentes de las de sus constituyentes individuales. Un metal que normalmente es muy blando (maleable), como el aluminio, puede alterarse aleándolo con otro metal blando, como el cobre. Aunque ambos metales son muy blandos y dúctiles, la aleación de aluminio resultante tendrá una resistencia mucho mayor. Agregar una pequeña cantidad de carbono no metálico al hierro incrementa su ductilidad y le confiere una mayor resistencia al formar una aleación conocida como acero. Debido a su muy alta resistencia, pero aún sustancial tenacidad, y su capacidad de ser alterado en gran medida por tratamiento térmico, el acero es una de las aleaciones más útiles y comunes en el mundo moderno. Al agregar cromo al acero, se puede mejorar su resistencia a la corrosión, creando acero inoxidable, mientras que agregar silicio alterará sus características eléctricas, produciendo acero eléctrico.

Al igual que el aceite y el agua, es posible que un metal fundido no siempre se mezcle con otro elemento. Por ejemplo, el hierro puro es casi completamente inmiscible con el cobre. Incluso cuando los constituyentes son solubles, cada uno normalmente tendrá un punto de saturación, más allá del cual no se puede agregar una mayor proporción del constituyente. El hierro, por ejemplo, puede contener un máximo de 6,67 % de carbono. Aunque los elementos de una aleación normalmente deben ser solubles en el estado líquido, es posible que no siempre lo sean en el estado sólido. Si los metales permanecen solubles cuando están sólidos, la aleación forma una solución sólida, convirtiéndose en una estructura homogénea formada por cristales idénticos, llamada fase. Si a medida que la mezcla se enfría los componentes se vuelven insolubles, pueden separarse para formar dos o más tipos diferentes de cristales, creando una microestructura heterogénea de diferentes fases, algunas con más de un constituyente que el otro.

Sin embargo, en otras aleaciones, es posible que los elementos insolubles no se separen hasta que se produzca la cristalización. Si se enfrían muy rápidamente, primero cristalizan como una fase homogénea, pero son supersaturados con los componentes secundarios. Conforme pasa el tiempo, los átomos de estas aleaciones sobresaturadas pueden separarse de la red cristalina, volviéndose más estables, y formando una segunda fase que sirve para reforzar los cristales internamente.

Algunas aleaciones, como el electro, una aleación de plata y oro, se producen de forma natural. Los meteoritos a veces están formados por aleaciones naturales de hierro y níquel, pero no son nativos de la Tierra. Una de las primeras aleaciones fabricadas por humanos fue el bronce, que es una mezcla de los metales estaño y cobre. El bronce era una aleación extremadamente útil para los antiguos, porque es mucho más fuerte y duro que cualquiera de sus componentes. El acero era otra aleación común. Sin embargo, en la antigüedad, solo podía crearse como un subproducto accidental del calentamiento del mineral de hierro en los procesos de fundición durante la fabricación del hierro. Otras aleaciones antiguas incluyen el peltre, el latón y el arrabio. En la era moderna, el acero se puede producir de muchas formas: variando únicamente el contenido de carbono, produciendo aleaciones blandas como el acero al carbono o aleaciones duras como el acero elástico. Los aceros aleados se pueden fabricar agregando otros elementos, como cromo, molibdeno, vanadio o níquel, lo que da como resultado aleaciones como el acero rápido o acero para herramientas. Por lo general, se alean pequeñas cantidades de manganeso con la mayoría de los aceros modernos debido a su capacidad para eliminar impurezas no deseadas, como fósforo, azufre y oxígeno, que pueden tener efectos perjudiciales en la aleación. Sin embargo, la mayoría de las aleaciones no se crearon hasta el siglo XX, como varios tipos de compuestos de aluminio, de titanio, de níquel y de magnesio. Algunas superaleaciones modernas, como el incoloy, el inconel y el hastelloy, pueden constar de multitud de elementos diferentes.

Una aleación es técnicamente un metal impuro, pero cuando se hace referencia a aleaciones, el término impurezas generalmente denota elementos indeseables. Estas impurezas proceden de los metales base y de los elementos de aleación, pero se eliminan durante el proceso de producción. Por ejemplo, el azufre es una impureza común en el acero, que se combina fácilmente con el hierro para formar sulfuro de hierro, que es muy frágil y crea puntos débiles en el metal.[21] Litio, sodio y calcio son impurezas comunes en las aleaciones de aluminio, que pueden tener efectos adversos en el fallo estructural de las piezas fundidas. Por el contrario, los metales puros que contienen impurezas no deseadas a menudo se denominan metales impuros y no suelen denominarse aleaciones.[22]

Teoría

[editar]La aleación de un metal se realiza combinándolo con uno o más elementos. El proceso de aleación más común y antiguo se realiza calentando el metal base más allá de su punto de fusión y luego disolviendo los solutos en el líquido fundido, lo que puede ser posible incluso si el punto de fusión del soluto es mucho mayor que el de la base. Por ejemplo, en su estado líquido, el titanio es un disolvente muy fuerte capaz de disolver la mayoría de los metales y otros elementos. Además, absorbe fácilmente gases como el oxígeno y arde en presencia de nitrógeno. Esto aumenta la posibilidad de contaminación de cualquier superficie de contacto, por lo que debe fundirse en calentamiento por inducción al vacío y empleando crisoles de cobre especiales, refrigerados por agua.[23] Sin embargo, algunos metales y solutos, como el hierro y el carbono, tienen puntos de fusión muy altos y a los antiguos les resultaba imposible fundirlos. Por lo tanto, la aleación (en particular, la aleación intersticial) también se puede realizar con uno o más constituyentes en estado gaseoso, como los que se encuentran en un alto horno para fabricar arrabio (líquido-gas), nitruración, carbonitruración u otras formas de endurecimiento (sólido-gas), o el proceso de cementación utilizado para producir acero en bruto (sólido-gas). También se puede hacer con uno, más o todos los componentes en estado sólido, como los que se encuentran en los métodos antiguos de producción mediante soldado por forja (sólido-sólido), acero de corte (sólido-sólido) o acero de crisol (sólido-líquido), mezclando los elementos mediante su difusión en estado sólido.

Al agregar otro elemento a un metal, las diferencias en el tamaño de los átomos crean tensiones internas en la red de los cristales metálicos, tensiones que muchas veces potencian sus propiedades. Por ejemplo, la combinación de carbono con hierro produce acero, que es más fuerte que el hierro, su elemento principal. La conductividad eléctrica y la conductividad térmica de las aleaciones suelen ser menores que las de los metales puros. Las propiedades físicas, como la densidad, la reactividad o el módulo de Young de una aleación pueden no diferir mucho de las de su elemento base, pero las propiedades de ingeniería como la tensión de rotura,[24] la ductilidad y la resistencia al corte pueden ser sustancialmente diferentes de las de los materiales constituyentes. A veces, esto es el resultado del tamaño de los átomos en la aleación, porque los átomos más grandes ejercen una fuerza de compresión sobre los átomos vecinos, mientras que los átomos más pequeños ejercen una fuerza de tracción sobre sus vecinos, lo que ayuda a que la aleación resista la deformación. En ocasiones, las aleaciones pueden presentar marcadas diferencias de comportamiento incluso cuando están presentes pequeñas cantidades de un elemento. Por ejemplo, las impurezas en las aleaciones semiconductoras ferromagnéticas dan lugar a propiedades diferentes, como predijeron por primera vez White, Hogan, Suhl, Tian Abrie y Nakamura.[25][26]

A diferencia de los metales puros, la mayoría de las aleaciones no tienen un único punto de fusión, sino un rango de fusión durante el cual el material es una mezcla de fases sólidas y líquidas (una especie de aguanieve). La temperatura a la que comienza la fusión se llama solidus, y la temperatura cuando la fusión acaba de completarse se denomina liquidus. Para muchas aleaciones existe una proporción de aleación particular (en algunos casos más de una), llamada mezcla eutéctica o composición peritéctica, que le da a la aleación un punto de fusión único y bajo, y sin transición líquido/sólido.

Tratamientos térmicos

[editar]

Se añaden elementos de aleación a un metal base para inducir dureza, tenacidad, ductilidad u otras propiedades deseables. La mayoría de los metales y aleaciones pueden ser endurecidas mecánicamente, creando defectos en su estructura cristalina. Estos defectos se crean durante el proceso de deformación al martillar, doblar o extruir, y son permanentes a menos que el metal sea recristalizado. De lo contrario, el tratamiento térmico también puede alterar las propiedades de algunas aleaciones. Casi todos los metales pueden ablandarse mediante recocido, un proceso que recristaliza la aleación y repara los defectos, pero raramente pueden endurecerse mediante calentamiento y enfriamiento controlados. Muchas aleaciones de aluminio, cobre, magnesio, titanio y níquel pueden reforzarse hasta cierto punto mediante algún método de tratamiento térmico, pero pocas responden en el mismo grado que el acero.[27]

El hierro, metal base de la aleación hierro-carbono conocida como acero, sufre un cambio en la disposición (alotropía) de los átomos de su matriz cristalina a una determinada temperatura (normalmente entre 1500 grados Fahrenheit (815,6 °C) y 1600 grados Fahrenheit (871,1 °C), dependiendo del contenido de carbono). Esto permite que los átomos de carbono más pequeños entren en los intersticios del cristal de hierro. Cuando sucede esto por difusión, se dice que los átomos de carbono están en solución en el hierro, formando una fase cristalina única, homogénea y particular llamada austenita. Si el acero se enfría lentamente, el carbono puede difundirse fuera del hierro y gradualmente volverá a su alótropo de baja temperatura.

Durante el enfriamiento lento, los átomos de carbono ya no serán solubles con el hierro, y se verán obligados a precipitarse saliendo de la solución, dando lugar mediante un proceso de nucleación a una forma más concentrada de carburo de hierro (Fe3(134) C) en los espacios entre los cristales de hierro puro. El acero entonces se vuelve heterogéneo, ya que está formado por dos fases, la fase hierro-carbono llamada cementita (o carburo) y ferrita (hierro puro). Un tratamiento térmico de este tipo produce un acero bastante blando. Sin embargo, si el acero se enfría rápidamente, los átomos de carbono no tendrán tiempo de difundirse y precipitar como carburo, sino que quedarán atrapados dentro de los cristales de hierro. Cuando se enfría rápidamente, se produce una transformación din difusión produciendo martensita, en la que los átomos de carbono quedan atrapados en la solución. Esto hace que los cristales de hierro se deformen a medida que la estructura cristalina intenta cambiar a su estado de baja temperatura, dejando esos cristales muy duros pero mucho menos dúctiles (más frágiles).

Si bien la alta resistencia del acero se obtiene cuando se evita la difusión y precipitación (formando martensita), la mayoría de las aleaciones tratables térmicamente son aleaciones endurecidas por precipitación, que dependen de la difusión de los elementos de aleación para lograr su resistencia. Cuando se calientan para formar una solución y luego se enfrían rápidamente, estas aleaciones se vuelven mucho más blandas de lo normal durante la transformación sin difusión, pero luego se endurecen a medida que envejecen. Los solutos de estas aleaciones precipitarán con el tiempo, formando fases intermetálicas, que son difíciles de distinguir del metal base. A diferencia del acero, en el que la solución sólida se separa en diferentes fases cristalinas (carburo y ferrita), las aleaciones que endurecen por precipitación forman diferentes fases dentro del mismo cristal. Estas aleaciones intermetálicas parecen homogéneas en su estructura cristalina, pero tienden a comportarse de manera heterogénea, volviéndose duras y algo quebradizas.[27]

En 1906, Alfred Wilm descubrió las aleaciones endurecidas mediante envejecimiento térmico. Las aleaciones que endurecen por precipitación, como ciertas aleaciones de aluminio, titanio y cobre, son tratables térmicamente y se ablandan por templado (se enfrían rápidamente) y luego se endurecen con el tiempo. Wilm había estado buscando una manera de endurecer aleaciones de aluminio para usarlas en casquillos de cartuchos de ametralladora. Sabiendo que las aleaciones de aluminio y cobre eran tratables térmicamente hasta cierto punto, intentó templar una aleación ternaria de aluminio, cobre y magnesio, pero inicialmente quedó decepcionado con los resultados. Sin embargo, cuando volvió a probarla al día siguiente, descubrió que la aleación aumentaba en dureza cuando se dejaba envejecer a temperatura ambiente y superó con creces sus expectativas. Aunque no se proporcionó una explicación para el fenómeno hasta 1919, el duraluminio fue una de las primeras aleaciones de "endurecimiento por envejecimiento" utilizadas, convirtiéndose en el material de construcción principal para los primeros zepelines, y pronto fue seguida por muchos otros compuestos.[28] Debido a que a menudo presentan una combinación de alta resistencia y bajo peso, estas aleaciones se utilizaron ampliamente en muchas formas de industria, incluida la construcción de aeronaves.[29]

Mecanismos de formación

[editar]

Cuando un metal fundido se mezcla con otra sustancia, existen dos mecanismos que pueden provocar la formación de una aleación, llamados intercambio atómico y mecanismo intersticial. El tamaño relativo de los átomos de cada elemento de la mezcla juega un papel principal a la hora de determinar qué mecanismo se producirá. Cuando los átomos son relativamente similares en tamaño, suele darse el intercambio de átomos, donde algunos de los átomos que componen los cristales metálicos se sustituyen por átomos del otro constituyente, generando una aleación sustitutiva. Ejemplos de aleaciones sustitutivas incluyen el bronce y el latón, en las que algunos de los átomos de cobre se sustituyen con átomos de estaño o de zinc respectivamente.

En el caso del mecanismo intersticial, un átomo suele ser mucho más pequeño que el otro y no puede sustituir con éxito al otro tipo de átomo en los cristales del metal base. En cambio, los átomos más pequeños quedan atrapados en los intersticios de la matriz cristalina del elemento principal. Esto se conoce como aleación intersticial. El acero es un ejemplo de aleación intersticial, porque los átomos de carbono muy pequeños encajan en los intersticios de la matriz de hierro.

El acero inoxidable es un ejemplo de una combinación de aleaciones intersticiales y de sustitución, porque los átomos de carbono encajan en los intersticios, pero algunos de los átomos de hierro son sustituidos por átomos de níquel y cromo.[27]

Clasificación

[editar]Las aleaciones se clasifican teniendo en cuenta el elemento que se halla en mayor proporción (las aleaciones férricas o las aleaciones con base de cobre por ejemplo). Los aleantes que no tienen carácter metálico suelen hallarse en proporciones muy pequeñas, mientras que si únicamente se mezclan metales, los aleantes pueden aparecer en proporciones similares.

Fórmulas de las aleaciones

[editar]Para identificar una aleación, se suele nombrar primero el metal base, seguido del símbolo químico del componente o componentes más importantes como abreviatura del metal con un número añadido que representa el porcentaje respectivo (porcentaje en masa). Una aleación CuZn37 (antigua denominación latón 63) consiste en una base de cobre a la que se ha añadido un 37 % de zinc.

El acero es básicamente una aleación de hierro y carbono a la que se añaden otros elementos, a los que se aplica una nomenclatura que se aparta del esquema mencionado. Por lo general, no se menciona el hierro como metal de base. En el caso de los aceros aleados, también se omite la C para designar el carbono, que siempre se menciona en primer lugar en la fórmula. Una X precedente indica también que se trata de un acero inoxidable.

Dado que las concentraciones de los distintos elementos de aleación en el acero no suelen superar un intervalo de un solo dígito por mil, siempre se indican con un factor que depende del elemento de aleación en los aceros que no son resistentes a la corrosión, según la siguiente tabla:[30]

|

(*) Entre paréntesis: proporciones no indicadas en la fórmula |

La especificación de las proporciones de aleación está regulada, entre otras cosas, por la norma DIN 1310 Composición de fases mixtas (mezcla gaseosa, soluciones, solución sólida); términos básicos.

Propiedades

[editar]

Las aleaciones presentan brillo metálico y alta conductividad eléctrica y térmica, aunque usualmente menor que los metales puros. Las propiedades físicas y químicas son, en general, similares a la de los metales, sin embargo, las propiedades mecánicas tales como dureza, ductilidad, tenacidad y otras pueden ser muy diferentes, de ahí el interés que despiertan estos materiales.

La cristalización no siempre es completa cuando una aleación fundida se solidifica. Ciertas aleaciones también pueden mejorar sus propiedades mecánicas (resistencia a la rotura, dureza, alargamiento) como pieza fundida -envejecida en frío o calentada- (“templada”). En el caso de las aleaciones forjadas, la recristalización, que solidifica la estructura mediante envejecimiento en frío o tratamiento térmico, es incluso un requisito previo para la producción de productos semiacabados.

Las aleaciones no tienen una temperatura de fusión única, dependiendo de la concentración, cada metal puro funde a una temperatura, coexistiendo simultáneamente la fase líquida y fase sólida como se puede apreciar en los diagramas de fase. Hay ciertas concentraciones específicas de cada aleación para las cuales la temperatura de fusión se unifica. Esa concentración y la aleación obtenida reciben el nombre de eutéctica, y presenta un punto de fusión más bajo que los puntos de fusión de los componentes.

Preparación

[editar]

Las aleaciones se han hecho tradicionalmente por calentamiento y fusión de los componentes para hacer las formas líquidas que se puede mezclar y refrescado en una solución sólida. Como alternativa, aleaciones se pueden hacer girando componentes en polvo, mezclarlos, y fusión gracias a alta presión y alta temperatura. Históricamente, la mayoría de las aleaciones se preparaban mezclando los materiales fundidos. Más recientemente, la pulvimetalurgia ha alcanzado gran importancia en la preparación de aleaciones con características especiales. En este proceso, se preparan las aleaciones mezclando los materiales secos en polvo, prensándolos a alta presión y calentándolos después a temperaturas justo por debajo de sus puntos de fusión. El resultado es una aleación sólida y homogénea. Los productos hechos en serie pueden prepararse por esta técnica abaratando mucho su costo. Entre las aleaciones que pueden obtenerse por pulvimetalurgia están los cermets. Estas aleaciones de metal y carbono (carburos), boro (boruros), oxígeno (óxidos), silicio (siliciuros) y nitrógeno (nitruros) combinan las ventajas del compuesto cerámico, estabilidad y resistencia a las temperaturas elevadas y a la oxidación, con las ventajas del metal, ductilidad y resistencia a los golpes. Otra técnica de aleación es la implantación de ion, que ha sido adaptada de los procesos utilizados para fabricar chips de ordenadores o computadoras. Sobre los metales colocados en una cámara de vacío, se disparan haces de iones de carbono, nitrógeno y otros elementos para producir una capa de aleación fina y resistente sobre la superficie del metal. Bombardeando titanio con nitrógeno, por ejemplo, se puede producir una aleación idónea para los implantes de prótesis.

La plata de ley, el oro de 18 quilates y el oro blanco son aleaciones de metales preciosos. La aleación antifricción, el latón, el bronce, el metal Dow, la plata alemana, el bronce de torpedo, el monel, el peltre y la soldadura son aleaciones de metales menos preciosos. Debido a sus impurezas, el aluminio comercial es en realidad una aleación. Las aleaciones de mercurio con otros metales se llaman amalgamas.

Una aleación es técnicamente un metal impuro, pero cuando se hace referencia a las aleaciones, el término "impurezas" generalmente denota elementos indeseables. Tales impurezas se introducen desde los metales base y los elementos de aleación, pero se eliminan durante el procesamiento. Por ejemplo, el azufre es una impureza común en el acero. El azufre se combina fácilmente con el hierro para formar sulfuro de hierro, que es muy frágil y crea puntos débiles en el acero.[21] El litio, el sodio y el calcio son impurezas comunes en las aleaciones de aluminio, que pueden tener efectos adversos en la integridad estructural de las piezas fundidas. Por el contrario, los metales puros que simplemente contienen impurezas no deseadas a menudo se denominan "metales impuros" y generalmente no se denominan aleaciones. El oxígeno, presente en el aire, se combina fácilmente con la mayoría de los metales para formar óxidos metálicos; especialmente a temperaturas más altas presentes durante la aleación. A menudo se tiene mucho cuidado durante el proceso de aleación para eliminar el exceso de impurezas, utilizando fundentes, aditivos químicos u otros métodos de metalurgia extractiva.[22]

Aleaciones más comunes

[editar]

Las aleaciones más comunes utilizadas en la industria son:

- Acero: Es aleación de hierro con una cantidad de carbono variable entre el 0,008 y el 1,7 % en peso de su composición. Sobrepasando el 1.7 % (hasta 6.67 %) pasa a ser una fundición.

- Acero inoxidable: El acero inoxidable se define como una aleación de acero con un mínimo del 10 % al 12 % de cromo contenido en masa

- Alnico: Formada principalmente de cobalto (5 %), aluminio (8-12 %) y níquel (15-26 %), aunque también puede contener cobre (6 %), en ocasiones titanio (1 %) y el resto de hierro.

- Alpaca: Es una aleación ternaria compuesta por zinc (8-45 %), cobre (45-70 %) y níquel (8-20 %)

- Amalgama: Es una mezcla de mercurio con otro metal.

- Bronce: Es toda aleación metálica de cobre y estaño en la que el primero constituye su base y el segundo aparece en una proporción del 3 al 20 %.

- Constantán: Es una aleación, generalmente formada por un 55 % de cobre y un 45 % de níquel.

- Cuproníquel: Es una aleación de cobre, níquel y las impurezas de la consolidación, tales como hierro y manganeso.

- Cuproaluminio: Es una aleación de cobre con aluminio.

- Latón: Es una aleación de cobre con zinc.

- Magal: Es una aleación de magnesio, al que se añade aluminio (8 o 9 %), zinc (1 %) y manganeso (0.2 %).

- Magnam: Es una aleación de Manganeso que se le añade aluminio y zinc.

- Nicrom: Es una aleación compuesta de un 80 % de níquel y un 20 % de cromo.

- Nitinol: Titanio y níquel.

- Oro blanco (electro): Es una aleación de oro y algún otro metal blanco, como la plata, paladio, o níquel.

- Peltre: Es una aleación compuesta por estaño, cobre, antimonio y plomo.

- Plata de ley: Es una aleación de plata y normalmente cobre.

- Zamak: Producto homogéneo de propiedades metálicas, resultado de una aleación, que está constituido por dos o más elementos, de los cuales al menos uno es un metal.

Véase también

[editar]Referencias

[editar]- ↑ Real Academia Española. «aleación». Diccionario de la lengua española (23.ª edición).

- ↑ Michael F. Ashby, David Rayner Hunkin Jones (2009). Materiales para ingeniería 2: Introducción a la microestructura, el procesamiento y el diseño. Reverte. pp. 14 de 510. ISBN 9788429172560. Consultado el 24 de septiembre de 2023.

- ↑ P. W. Atkins, Loretta Jones (2006). Principios de Química. La búsqueda del conocimiento.. Ed. Médica Panamericana. pp. 186 de 990. ISBN 9789500600804. Consultado el 24 de septiembre de 2023.

- ↑ Callister, W.D. "Materials Science and Engineering: An Introduction" 2007, 7ª edición, John Wiley and Sons, Inc. Nueva York, Sección 4.3 y Capítulo 9.

- ↑ Aranda, Beatriz.Constitución de las aleaciones, p. 6.

- ↑ Friedrich Baumann (2 de abril de 2009). «Geschichte des Zinngießens». Archivado desde el original el 2 de marzo de 2009.

- ↑ Manuela Rivas Sánchez (2017). UF1213 - Técnicas de mecanizado y metrología. Editorial Elearning, S.L. pp. 63 de 298. Consultado el 24 de septiembre de 2023.

- ↑ «Bronze – unverzichtbarer Werkstoff der Moderne». 19 de diciembre de 2003.

- ↑ Marianne Schönnenbeck, Frank Neumann: Geschichte des Zink, seine Herstellung und seine Anwendung in: Baumetall Bd. 1, 2004, S. 42–47 (14 de marzo de 2022). «Zink – die Geschichte eines nachhaltigen Werkstoffes».

- ↑ Helmut Föll (2 de abril de 2009). «Geschichte des Stahls». Einführung in die Materialwissenschaft I.

- ↑ Smith, Cyril (1960) History of metallography. MIT Press. pp. 2–4. ISBN 0-262-69120-5.

- ↑ a b Roberts, George Adam; Krauss, George; Kennedy, Richard and Kennedy, Richard L. (1998) Tool steels (enlace roto disponible en este archivo).. ASM International. pp. 2–3. ISBN 0-87170-599-0.

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 Page 57—62

- ↑ Experimental Techniques in Materials and Mechanics By C. Suryanarayana – CRC Press 2011 p. 202

- ↑ Tool Steels, 5th Edition By George Adam Roberts, Richard Kennedy, G. Krauss – ASM International 1998 p. 4

- ↑ Bramfitt, B.L. (2001). Metallographer's Guide: Practice and Procedures for Irons and Steels. ASM International. pp. 13-. ISBN 978-1-61503-146-7. Archivado desde el original el 2 de mayo de 2016.

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 pp. 57—62

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 pp. 66—68

- ↑ Metallurgy for the Non-Metallurgist by Harry Chandler – ASM International 1998 Page 3—5

- ↑ Sheffield Steel and America: A Century of Commercial and Technological Independence By Geoffrey Tweedale – Cambridge University Press 1987 p. 75

- ↑ a b Verhoeven, John D. (2007). Steel Metallurgy for the Non-metallurgist. ASM International. p. 56. ISBN 978-1-61503-056-9. Archivado desde el original el 5 de mayo de 2016.

- ↑ a b Davis, Joseph R. (1993) ASM Specialty Handbook: Aluminum and Aluminum Alloys. ASM International. p. 211. ISBN 978-0-87170-496-2.

- ↑ Metals Handbook: Properties and selection By ASM International – ASM International 1978 Page 407

- ↑ Mills, Adelbert Phillo (1922) Materials of Construction: Their Manufacture and Properties, John Wiley & sons, inc, originally published by the University of Wisconsin, Madison

- ↑ Hogan, C. (1969). «Density of States of an Insulating Ferromagnetic Alloy». Physical Review 188 (2): 870-874. Bibcode:1969PhRv..188..870H. doi:10.1103/PhysRev.188.870.

- ↑ Zhang, X.; Suhl, H. (1985). «Spin-wave-related period doublings and chaos under transverse pumping». Physical Review A 32 (4): 2530-2533. Bibcode:1985PhRvA..32.2530Z. PMID 9896377. doi:10.1103/PhysRevA.32.2530.

- ↑ a b c Dossett, Jon L. and Boyer, Howard E. (2006) Practical heat treating. ASM International. pp. 1–14. ISBN 1-61503-110-3.

- ↑ Metallurgy for the Non-Metallurgist by Harry Chandler – ASM International 1998 Page 1—3

- ↑ Jacobs, M.H. Precipitation Hardnening Archivado el 2 de diciembre de 2012 en Wayback Machine.. University of Birmingham. TALAT Lecture 1204. slideshare.net

- ↑ Max Heinzler, Roland Kilgus, Friedrich Näher, Heinz Paetzold, Werner Röhrer, Karl Schilling (1 de enero de 1990). Europa-Lehrmittel, ed. Tabellenbuch Metall. Europa-Fachbuchreihe für Metallberufe (37ª edición revisada edición). Haan-Gruiten. p. 99. ISBN 3-8085-1077-3.

Bibliografía

[editar]- Buchwald, Vagn Fabritius (2005). Iron and steel in ancient times. Det Kongelige Danske Videnskabernes Selskab. ISBN 978-87-7304-308-0.

- Stephan Hasse: Léxico de fundición . Schiele&Schön, Berlín 1997, ISBN 3-7949-0606-3 (anexo de la página 1430 con numerosos diagramas de sistemas de aleaciones binarios y ternarios).

- AF Holleman , E. Wiberg , N. Wiberg : Libro de texto de química inorgánica . 101ª edición. Walter de Gruyter, Berlín 1995, ISBN 3-11-012641-9 .

- Alfred Böge: El manual del técnico . 13ª edición revisada. Vieweg, Braunschweig 1992, ISBN 3-528-14053-4 .

- Erhard Hornbogen: Materiales . Springer, Berlín, Heidelberg, Nueva York 2006, ISBN 3-540-30723-0 .

- Dieter Kohtz: Introducción a la ciencia de materiales para soldadores de metales . En: The Praktiker: la revista sobre tecnología de soldadura y más . 9/1982 al 1/1985. Publicación DVS, ISSN 0554-9965 .

- Erwin Riedel : Química inorgánica . de Gruyter, Berlín 2002, ISBN 3-11-017439-1 .

- Ulrich Müller: Química estructural inorgánica . BG Teubner, Stuttgart 2004, ISBN 3-519-33512-3 .

- Wilhelm Domke: ciencia de materiales y ensayos de materiales . Décima edición. Cornelsen, Düsseldorf 1987, ISBN 3-590-81220-6 .

Enlaces externos

[editar] Wikimedia Commons alberga una categoría multimedia sobre Aleación.

Wikimedia Commons alberga una categoría multimedia sobre Aleación. Wikcionario tiene definiciones y otra información sobre aleación.

Wikcionario tiene definiciones y otra información sobre aleación.