Proyecto RepRap

Video sobre 'Mendel'

El Proyecto Reprap es un proyecto con el objetivo de crear una máquina autorreplicable que puede ser usada para prototipado rápido y manufactura. Una máquina de prototipado rápido es una impresora 3D que es capaz de fabricar objetos en tres dimensiones sobre la base de un modelo hecho en ordenador.

El autor del proyecto describe la autorreplicación como la habilidad de producir los componentes necesarios para construir una copia de sí mismo, siendo esta una de las metas del proyecto. La autorreplicación distingue el proyecto RepRap de otros similares como el llamado Fab@home.

Debido al potencial de la autorreplicación de la máquina, el creador visiona la posibilidad de distribuir máquinas RepRap a personas y comunidades, permitiéndoles crear (o descargar de Internet) productos y objetos complejos sin la necesidad de maquinaria industrial costosa. Adicionalmente RepRap demuestra evolución y crecimiento en gran cantidad. Esto, le dio a RepRap el potencial de convertirse en una tecnología disruptiva, similar a otras que han anticipado bajos costos en tecnologías de fabricación.

Intenciones[editar]

La principal meta del proyecto RepRap es producir un aparato auténtico autorreplicable no para el propio proyecto, sino para ponerlo en manos de individuos de cualquier parte del planeta con una mínima inversión de capital. Esto permitiría el desarrollo de un sistema de fábrica de escritorio que permitiría a cualquier persona la fabricación de objetos para su vida cotidiana.

La naturaleza autorreplicativa de RepRap podría facilitar la diseminación viral de la impresora, además de favorecer una revolución en el diseño y fabricación de productos, desde la producción comercial de artículos bajo patente hasta la escala personal, basada en licencias libres. Abriendo la posibilidad de diseñar y manufacturar productos a cualquier persona, debería en gran medida reducir el ciclo de trabajo para las mejoras de productos y dar soporte a una mayor diversidad de nichos de productos mayor que la capacidad actual de producción de las fábricas.[1]

Desde un punto de vista teórico, el proyecto intenta probar la siguiente hipótesis:

- el Prototipado Rápido y tecnologías de escritura directa ("direct writing" en inglés) son suficientemente versátiles para permitir ser usadas en la creación de un Constructor Universal.[2]

Antecedentes[editar]

El Doctor Adrian Bowyer, un profesor en ingeniería mecánica de la Universidad de Bath en Reino Unido, fue el fundador e inventor de RepRap, y líder del equipo del proyecto.[3] El proyecto usa una técnica de fabricación por adición, y está disponible bajo la GNU General Public License, una licencia de software libre, que permite a otros investigadores trabajar en la misma idea y mejorarla.

En septiembre de 2009, prototipadores comerciales de gama baja cuestan alrededor de 20.000 dólares (desde Z Corporation[4]), no incluye precios de materiales y solidificadores, que cuestan algo más de 1500 dólares. Prototipos hechos en las máquinas comerciales de gama baja cuestan alrededor de dos dólares por centímetro cúbico. El proyecto RepRap tiene como objetivo reducir drásticamente el coste de las máquinas de prototipado 3D con software libre y de código abierto, y abaratar el precio de fabricar objetos a costes casi de 0,02 dólares por centímetro cúbico.

Línea de tiempo[editar]

- 23 de marzo de 2005: Inicio del blog de RepRap.

- 13 de septiembre de 2006: El prototipo 0.2 de RepRap imprime con éxito la primera pieza que luego reemplazará una idéntica, creada por una impresora 3D comercial.

- 9 de febrero de 2008: RepRap 1.0 "Darwin" ha imprimido exitosamente al menos una muestra de casi la mitad de sus partes prototipadas.

- 14 de abril de 2008: Posiblemente el primer objeto para el usuario final es fabricado por RepRap: una abrazadera que sostiene un iPod de forma segura al panel de un Ford Fiesta.

- mayo de 2008: Muchos otros objetos útiles fueron creados por varios RepRap de primera generación incluyendo un perchero, un par de sandalias, una manija para puerta y un mata-moscas.

- 29 de mayo de 2008: Con unos minutos de ensamble, el primer "hijo" fabrica la primera parte para un "nieto" en la Universidad de Bath, Reino Unido.

- 23 de septiembre de 2008, al menos 100 copias han sido producidas en varios países. El número exacto de RepRap en circulación a esa fecha es desconocido.[5]

- 30 de noviembre de 2008, Primera replicación fuera de laboratorio. Réplica completada por Wade Bortz, el primer usuario ajeno al equipo de desarrollo que produjo una colección completa de partes para otra persona.[6] La venta se completó en persona tras conocerse en Internet.

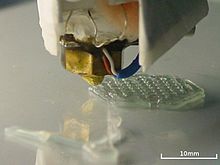

- 20 de abril de 2009: Anuncio de la primera tarjeta de circuito electrónico producido automáticamente con RepRap. Usando un sistema automatizado de control y un sistema de cabezas intercambiable de impresión para plástico y soldador conductivo. La parte es integrada luego en el RepRap que la fabricó.[7]

- 2 de octubre de 2009: La segunda generación, llamada "Mendel", imprime sus primeras partes. La figura de Mendel se parece a un prisma triangular más que a un cubo.

- 13 de octubre de 2009: Se completa la versión 2.0 de RepRap, llamada "Mendel",[8] que fue lanzada al público desde principios de 2010.[9]

Estado actual[editar]

Una producción corta requiere aproximadamente 1 km de filamento de 3 mm de Policaprolactona, adecuado para el uso en los extrusores Mk II usados en muchos prototipos operacionales y casi-operacionales que han sido producidos para el proyecto. Con 1 km de filamento de Policaprolactona, el proyecto fue capaz de producir objetos más grandes y también probar los sistemas candidatos en horas en lugar de en días, como en el caso del filamento producido a mano.

El prototipo Zaphod de Vik Olliver replicó un conjunto de piezas para el extrusor Mk II. Vik ensambló las piezas en un Mk II funcional y lo usó con éxito como segundo extrusor en el Zaphod. El uso de policaprolactona para el conjunto de piezas en vez de ABS requirió varios cambios menores cuando se ensambló en un Mk II funcional.

La replicación se ha completado con éxito, se ha reproducido totalmente las piezas plásticas de un RepRap, así como una autorreplicación hecha de piezas compradas en línea. El objetivo básico del proyecto en términos generales se ha completado con éxito, sólo queda por resolver el incrementar el número de piezas reproducibles y la calidad del tipo de objetos que se pueda producir.

En 2011 nació el grupo conocido como "Clone Wars". Este grupo se encuentra dentro de la comunidad RepRap, tratando de documentar en español todo lo necesario para que cualquier persona pueda construir su propia impresora 3D.

Desarrollo de la máquina[editar]

Mientras el proyecto RepRap fue formalmente lanzado en marzo de 2005, la tasa de desarrollo explotó después del desarrollo del extrusor de polímero Mk II del Dr. Bowyer en noviembre de 2005.[10] El extrusor Mk II representa un avance mayor de vanguardia, ya que este puede operar en entornos con temperatura ambiente, en lugar de una caja cerrada calentada a una temperatura cercana al punto de fundición a la cual el polímero es extruido. Esto en gran medida reduce costos de producción del sistema y hace que los materiales específicos usados en estos sean mucho menos críticos.

RepStraps[editar]

Las máquinas conocidas como RepStraps son fabricadores construidos como un paso antes de la producción de un RepRap completo. Estas máquinas son construidas usando piezas que están disponibles para el constructor, y luego para lograr la habilidad de producir partes extruidas.

Prototipos RepRap completos[editar]

Originalmente ensamblado en febrero de 2006, a partir del 10 de mayo de 2006 el primer prototipo replicador completo, RepRap 0.1, diseñado por Vik Olliver en Nueva Zelanda, pronto empezó a extruir formas. A mediados de julio objetos hasta de 15 capas en profundidad y 50 mm de diámetro fueron extruidos por Da Witch, El prototipo de RepRap de Vik Olliver.

Los componentes de polímero del sistema de posicionamiento 3D y cabeza de extrusión fueron creados usando una máquina comercial de fabricación aditiva. El sistema fue sujeto a intensos ejercicios de pruebas por Vik Olliver y Simon McAuliffe para integrar el software, firmware y componentes de hardware.

A partir de septiembre de 2006 Da Witch ha sido reconstruido para hacerlo portátil, y se le ha agregado una segunda cabeza de extrusión. El RepRap 0.2 ha sido nombrado Zaphod. Vik Olliver ha dado una conferencia sobre este y una demostración de Zaphod y el programa de investigación de RepRap en Viena (Austria) en el congreso de artes digitales Paraflows 2006 [1] allí durante el 9 al 16 de septiembre de 2006. Allí se mostró cómo el prototipo de RepRap Zaphod ha creado un conjunto completo de partes necesarias para hacer su propio extrusor.[11]

Otros prototipos[editar]

Otros prototipos en varios estados de desarrollo son construidos actualmente por Sells y Bellmore.

A la fecha, virtualmente todos los prototipos de RepRap han sido autorreplicados (repstrapped). El prototipo de Vik Olliver, que ha sido involucrado en RepRap 0.2, empezó en gran parte como un montaje de partes de Meccano, y dio la noción de la variedad de materiales que pueden ser utilizados en el prototipo de arranque autorreplicado y autosuficiente, por ejemplo Tommelise,[12] está casi completamente construido de madera de álamo molida poplar.[13]

Los materiales elegidos para la construcción son reflejo de las posibilidades de cada grupo local y de la habilidad para la construcción que individualmente cada miembro del grupo aporta al proyecto.

Desarrollo del software[editar]

RepRap ha sido diseñado como un sistema de replicación integral y autosuficiente, en lugar de una simple máquina de hardware. En la actualidad, el sistema incluye un programa CAD en la forma de un sistema de modelado 3D, Modelado asistido por ordenador CAM y controladores para el dispositivo, lo cual permite obtener piezas físicas a partir de los diseños enviados a la máquina RepRap.

El equipo de RepRap ha utilizado, por ahora, el software de modelado 3D Art of Illusion (AoI) como sistema de modelado utilizado en el sistema RepRap. AoI es adecuado para esta función debido a su potencia para el modelado satisfactorio de objetos tridimensionales y debido a que está escrito en el lenguaje Lenguaje Java, popular y multiplataforma. La plataforma básica de modelado para AoI ha sido personalizada para cubrir las necesidades de la máquina RepRap mediante secuencias de órdenes.

El trabajo en el sistema de Modelado automatizado también se encuentra en un estado avanzado de desarrollo. Este trabajo está siendo llevado a cabo por Simon McAuliffe y Adrian Bowyer, y se prueba como parte de los sistemas RepRap.

Materiales[editar]

RepRap tiene varios extrusores capaces de utilizar distintos materiales para la faricación de piezas.

Materiales estructurales potenciales[editar]

- Thermoplastic polymer — which is what is being concentrated on currently. This is generally used to create structure. Polylactic acid has been successfully implemented by at least two project researchers, and will likely become the official polymer of choice. Its positive engineering attributes include its translucent color, minimal warping on cooling and high strength. In addition, unlike most thermoplastics it is not a petroleum-derived product, and thus is theoretically capable of being produced from waste biomass. It is also a biodegradable polymer, however this process only occurs at a significant rate when the thermoplastic is exposed to sustained temperatures above 70 °C, so this is not a barrier to its use in printed objects.

- Ceramic slurries — to create very hard and strong ceramic structure. Silicon nitride is currently being contemplated in this role, though several similar refractories are being considered.[14]

Potential support structure materials include[editar]

- Plaster/cellulose mixes — can be washed away from the finished product with lukewarm water.

- Icing sugar — can be washed away from the finished product with lukewarm water.

- Polycaprolactone/marble dust mixes — can be peeled away from the finished product.

Materiales flexibles[editar]

Silicone polymer has been proposed for gaskets, seals and flexible parts.

Materiales electroconductivos[editar]

- Wood's metal (Metal de Wood) o Field's metal (Metal de Field), aleaciones de bajo punto de fusión (más bajos que los plásticos) para incorporar circuitos eléctricos en las piezas mientras se están formando.

- Silver-filled polymers — are commonly used for repairs to circuit boards and are being contemplated for use for electrically conductive traces.

Otros materiales[editar]

Se propuso el uso de Chocolate como material extravagante para extruosionar. Eso podría permitir la elaboración de complejos elementos de pasterlería como huevos de Pascua y otros.

Limitaciones de la autoreplicación[editar]

Although it appears likely that RepRap will be able to autonomously construct much of its mechanical components in the near future using fairly low-level resources, it would still require an external supply of several currently non-replicable components such as sensors, stepper motors or microcontrollers. A certain percentage of such devices will have to be produced independently of the RepRap self-replicating process. The goal is, however, to asymptotically approach a 100% replication over a series of evolutionary generations.

As one example, from the onset of the project the RepRap team has explored a variety of approaches to integrating electrically conductive media into the product. Success on this initiative should open the door to the inclusion of connective wiring, printed circuit boards and possibly even motors in RepRapped products.[15] Variations in the nature of the extruded, electrically conductive media could produce electrical components with different functions than pure conductive traces, not unlike what was done in John Sargrove's sprayed-circuit process of the 1940s (also known as Electronic Circuit Making Equipment or ECME).

Miembros del proyecto[editar]

- Sebastien Bailard, in Ontario.

- Dr. Adrian Bowyer, Senior Lecturer in the Mechanical Engineering Department University of Bath.[3]

- Michael S. Hart, creator of Project Gutenberg, in Illinois.

- Dr. Forrest Higgs, Brosis Innovations, Inc. in California.

- Rhys Jones, postgraduate in the Mechanical Engineering Department at the University of Bath.

- James Low, undergraduate in the Mechanical Engineering Department at the University of Bath.

- Simon McAuliffe in New Zealand.

- Vik Olliver, Diamond Age Solutions, Ltd. in New Zealand.[16]

- Ed Sells, postgraduate in the Mechanical Engineering Department at the University of Bath.

- Zach Smith, in the United States.

Patrones[editar]

- Reece Arnott

- The Bath University Innovative Manufacturing Research Centre[17]

- The Engineering and Physical Sciences Research Council[18]

- The Fluorocarbon Co. Ltd.[19]

- Michael Ingram

- Lukasz Kaiser

- The Nuffield Foundation

- Carl Witty

Véase también[editar]

- 3D printer

- Cupcake CNC

- Desktop manufacturing

- Disruptive technology

- Fab lab

- Fabber

- John von Neumann

- MakerBot Industries

- Open design

- Rapid prototyping

- Robot

- Self-replicating

- Von Neumann machine -->

Impresoras operativas[editar]

El proyecto RepRap inició con tres modelos funcionales de impresoras 3D, A estas se les dio el nombre de importantes científicos dedicados al estudio de la Biología y la evolución de las especies: Darwin, Mendel y Wallace.

De estos nacieron cada vez más modelos, hasta tener un promedio de 50 impresoras. Algunas de las más relevantes son:

Referencias[editar]

- ↑ «Introduction to Reprap». ReprapDocs. Archivado desde el original el 29 de noviembre de 2015. Consultado el 15 de febrero de 2007.

- ↑ «RepRap». Genesis. Archivado desde el original el 6 de febrero de 2007. Consultado el 17 de febrero de 2007.

- ↑ a b «Adrian Bowyer». University of Bath. Archivado desde el original el 19 de junio de 2006. Consultado el 4 de junio de 2006.

- ↑ «ZPrinter 310 Plus». Z Corporation. Archivado desde el original el 2 de mayo de 2010. Consultado el 19 de diciembre de 2012. «USA MSRP - $19,900».

- ↑ «Mechanical Generation § SEEDMAGAZINE.COM». Archivado desde el original el 29 de julio de 2012. Consultado el 16 de enero de 2010.

- ↑ «ItemsMade < Main < Reprap». Archivado desde el original el 10 de febrero de 2010. Consultado el 16 de enero de 2010.

- ↑ «First reprapped circuit». RepRap blog.

- ↑ «Mendel Uploaded!». RepRap blog.

- ↑ «WebHome». RepRap Home Page. Archivado desde el original el 7 de enero de 2010. Consultado el 16 de enero de 2010.

- ↑ «La cabeza extrusora de termoplástico para RepRap, Versión 2». ReprapDocs. Archivado desde el original el 20 de mayo de 2007. Consultado el 23 de abril de 2007.

- ↑ «RepRapped extruder parts». The RepRap Blog. Consultado el 9 de febrero de 2007.

- ↑ «Tommelise». The Clanking Replicator Project. Consultado el 3 de febrero de 2007.

- ↑ Olliver, Vik (27 de abril de 2005). «Construction of Rapid Prototyping Testbeds Using Meccano» (PDF). Archivado desde el original el 18 de octubre de 2006. Consultado el 4 de junio de 2006.

- ↑ «Sunnyvale electricians». Consultado el 29 de septiembre de 2020.

- ↑ «MaterialsScience». ReprapDocs. Archivado desde el original el 2 de mayo de 2007. Consultado el 15 de febrero de 2007.

- ↑ «Diamond Age Solutions». Consultado el 4 de junio de 2006.

- ↑ «The Engineering Innovative Manufacturing Research Centre, University of Bath». Archivado desde el original el 30 de mayo de 2006. Consultado el 4 de junio de 2006.

- ↑ «EPSRC Website». Consultado el 4 de junio de 2006.

- ↑ «Fluorocarbon Co. Ltd.». Consultado el 4 de junio de 2006.

Enlaces externos[editar]

- Web oficial de RepRap

- Proyecto RepRap en X (antes Twitter)

- (en inglés) RepRap tenth anniversary interviews en 3dprintingindustry.com