Célula fotoeléctrica

Una célula fotoeléctrica, también llamada celda solar, célula solar, fotocélula o célula fotovoltaica, es un dispositivo electrónico que permite transformar la energía lumínica (fotones) en energía eléctrica (flujo de electrones libres) mediante el efecto fotoeléctrico, generando energía solar fotovoltaica. Compuesto de un material que presenta efecto fotoeléctrico: absorbe fotones de luz y emite electrones. Cuando estos electrones libres son capturados, el resultado es una corriente eléctrica que puede ser utilizada como electricidad.

La eficiencia de conversión media obtenida por las células disponibles comercialmente (producida a partir de silicio monocristalino) está alrededor del 16 %, pero según la tecnología utilizada varía desde el 6 % de las células de silicio amorfo hasta el 22 % de las células de silicio monocristalino. También existen las células multicapa, normalmente de arseniuro de galio, que alcanzan una eficiencia del 30 %. En laboratorio se ha superado el 46 % con células experimentales.[1][2]

La vida útil media a máximo rendimiento se sitúa en torno a los 25 años, período a partir del cual la potencia entregada disminuye por debajo de un valor considerable.

Al grupo de células fotoeléctricas para energía solar se le conoce como panel fotovoltaico. Los paneles fotovoltaicos son una red de células solares conectadas como circuito en serie para aumentar la tensión de salida hasta el valor deseado (usualmente se utilizan 12 V o 24 V) a la vez que se conectan varias redes como circuito paralelo para aumentar la corriente eléctrica que es capaz de proporcionar el dispositivo.

El tipo de corriente eléctrica que proporcionan es corriente continua, pero se puede emplear un inversor si se necesita corriente alterna, y un convertidor de potencia si se desea aumentar su tensión.

Historia[editar]

El efecto fotovoltaico fue experimentalmente demostrado por primera vez por el físico francés Edmond Becquerel. En 1839, a los 19 años, construyó la primera célula fotovoltaica del mundo en el laboratorio de su padre. Willoughby Smith describió por primera vez el «Effect of Light on Selenium during the passage of an Electric Current» [Efecto de la luz sobre el selenio durante el paso de una corriente eléctrica] el 20 de febrero de 1873 en la revista Nature. En 1883 Charles Fritts construyó la primera célula fotovoltaica de estado sólido mediante el recubrimiento del selenio semiconductor con una capa delgada de oro para formar las uniones; el dispositivo tuvo solo alrededor del 1 % de eficiencia.

En 1888 el físico ruso Aleksandr Stoletov construyó la primera célula basada en el efecto fotoeléctrico externo descubierto por Heinrich Hertz en 1887.[3]

En 1905 Albert Einstein propuso una nueva teoría cuántica de la luz y explicó el efecto fotoeléctrico en un artículo de referencia, por el que recibió el Premio Nobel de Física en 1921.[4]

Vadim Lashkaryov descubrió uniones p-n en CuO y protocélulas de sulfuro de plata en 1941.[5]

Russell Ohl patentó la moderna célula solar en unión semiconductora en 1946[6] mientras trabajaba en la serie de avances que conducirían al transistor.

La primera célula fotovoltaica práctica se mostró públicamente el 25 de abril de 1954 en los Laboratorios Bell.[7] Los inventores fueron Daryl Chapin, Calvin Souther Fuller y Gerald Pearson.[8][9]

Las células solares adquirieron notoriedad con su incorporación en el satélite artificial Vanguard I en 1958, y su subsiguiente utilización en satélites más avanzados, durante la década de 1960.

Las mejoras fueron graduales durante las siguientes dos décadas. Sin embargo, este éxito fue también la razón de que los costos se mantuvieran altos, porque los usuarios de aplicaciones espaciales estaban dispuestos a pagar las mejores células posibles, sin tener ninguna razón para invertir en las de menor costo, en soluciones menos eficientes. El precio estaba determinado en gran parte por la industria de los semiconductores; su traslado a los circuitos integrados en la década de 1960 llevó a la disponibilidad de lingotes más grandes a precios relativamente más bajos. Al caer su precio, el precio de las células resultantes también lo hizo. Estos efectos bajaron los costos en 1971 a unos $ 100 por vatio.[10]

Principio de funcionamiento[editar]

En un semiconductor expuesto a la luz, un fotón de energía arranca un electrón, creando a la vez un «hueco» en el átomo excitado. Normalmente, el electrón encuentra rápidamente otro hueco para volver a llenarlo, y la energía proporcionada por el fotón, por tanto, se disipa en forma de calor. El principio de una célula fotovoltaica es obligar a los electrones y a los «huecos» a avanzar hacia el lado opuesto del material en lugar de simplemente recombinarse en él: así, se producirá una diferencia de potencial y por lo tanto tensión entre las dos partes del material, como ocurre en una pila.

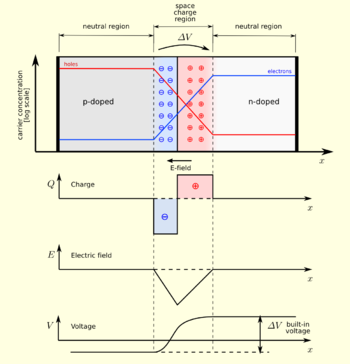

Para ello, se crea un campo eléctrico permanente, a través de una unión pn, entre dos capas dopadas respectivamente, p y n. En las células de silicio, que son mayoritariamente utilizadas, se encuentran por tanto:

- La capa superior de la celda, que se compone de silicio dopado de tipo n.[nota 1] En esta capa, hay un número de electrones libres mayor que en una capa de silicio puro, de ahí el nombre del dopaje n, negativo. El material permanece eléctricamente neutro, ya que tanto los átomos de silicio como los del material dopante son neutros: pero la red cristalina tiene globalmente una mayor presencia de electrones que en una red de silicio puro.

- La capa inferior de la celda, que se compone de silicio dopado de tipo p.[nota 2] Esta capa tiene por lo tanto una cantidad media de electrones libres menor que una capa de silicio puro. Los electrones están ligados a la red cristalina que, en consecuencia, es eléctricamente neutra pero presenta huecos, positivos (p). La conducción eléctrica está asegurada por estos portadores de carga, que se desplazan por todo el material.

En el momento de la creación de la unión pn, los electrones libres de la capa n entran instantáneamente en la capa p y se recombinan con los huecos en la región p. Existirá así durante toda la vida de la unión, una carga positiva en la región n a lo largo de la unión (porque faltan electrones) y una carga negativa en la región en p a lo largo de la unión (porque los huecos han desaparecido); el conjunto forma la «Zona de Carga de Espacio» (ZCE) o «zona de barrera» y existe un campo eléctrico entre las dos, de n hacia p. Este campo eléctrico hace de la ZCE un diodo, que solo permite el flujo de portadores en una dirección: en ausencia de una fuente de corriente exterior y bajo la sola influencia del campo generado en la ZCE los electrones solo pueden moverse de la región p a la n, pero no en la dirección opuesta y por el contrario los huecos no pasan más que de n hacia p.

En funcionamiento, cuando un fotón arranca un electrón a la matriz, creando un electrón libre y un hueco, bajo el efecto de este campo eléctrico cada uno va en dirección opuesta: los electrones se acumulan en la región n (para convertirse en polo negativo), mientras que los huecos se acumulan en la región dopada p (que se convierte en el polo positivo). Este fenómeno es más eficaz en la ZCE, donde casi no hay portadores de carga (electrones o huecos), ya que son anulados, o en la cercanía inmediata a la ZCE: cuando un fotón crea un par electrón-hueco, se separaron y es improbable que encuentren a su opuesto, pero si la creación tiene lugar en un sitio más alejado de la unión, el electrón (convertido en hueco) mantiene una gran oportunidad para recombinarse antes de llegar a la zona n. Pero la ZCE es necesariamente muy delgada, así que no es útil dar un gran espesor a la célula.[nota 3] Efectivamente, el grosor de la capa n es muy pequeño, ya que esta capa solo se necesita básicamente para crear la ZCE que hace funcionar la célula. En cambio, el grosor de la capa p es mayor: depende de un compromiso entre la necesidad de minimizar las recombinaciones electrón-hueco, y por el contrario permitir la captación del mayor número de fotones posible, para lo que se requiere cierto mínimo espesor.

En resumen, una célula fotovoltaica es el equivalente de un generador de energía a la que se ha añadido un diodo. Para lograr una célula solar práctica, además es preciso añadir contactos eléctricos (que permitan extraer la energía generada), una capa que proteja la célula pero deje pasar la luz, una capa antirreflectante para garantizar la correcta absorción de los fotones, y otros elementos que aumenten la eficiencia del misma.

Técnica de fabricación[editar]

El silicio es actualmente el material más comúnmente usado para la fabricación de células fotovoltaicas. Se obtiene por reducción de la sílice, compuesto más abundante en la corteza de la Tierra, en particular en la arena o el cuarzo.

El primer paso es la producción de silicio metalúrgico, puro al 98 %, obtenido de piedras de cuarzo provenientes de un filón mineral (la técnica de producción industrial no parte de la arena). El silicio se purifica mediante procedimientos químicos (Lavado + Decapado) empleando con frecuencia destilaciones de compuestos clorados de silicio, hasta que la concentración de impurezas es inferior al 0.2 partes por millón. Así se obtiene el silicio semiconductor con un grado de pureza superior al requerido para la generación de energía solar fotovoltaica. Este ha constituido la base del abastecimiento de materia prima para aplicaciones solares hasta la fecha, representando en la actualidad casi las tres cuartas partes del aprovisionamiento de las industrias.

Sin embargo, para usos específicamente solares, son suficientes (dependiendo del tipo de impureza y de la técnica de cristalización), concentraciones de impurezas del orden de una parte por millón. Al material de esta concentración se le suele denominar silicio de grado solar.

Con el silicio fundido, se realiza un proceso de crecimiento cristalino que consiste en formar capas monomoleculares alrededor de un germen de cristalización o de un cristalito inicial. Nuevas moléculas se adhieren preferentemente en la cara donde su adhesión libera más energía. Las diferencias energéticas suelen ser pequeñas y pueden ser modificadas por la presencia de dichas impurezas o cambiando las condiciones de cristalización. La semilla o germen de cristalización que provoca este fenómeno es extraída del silicio fundido, que va solidificando de forma cristalina, resultando, si el tiempo es suficiente, un monocristal y si es menor, un policristal. La temperatura a la que se realiza este proceso es superior a los 1500 °C.

El procedimiento más empleado en la actualidad es el Proceso Czochralski, pudiéndose emplear también técnicas de colado. El silicio cristalino así obtenido tiene forma de lingotes.

Estos lingotes son luego cortados en láminas delgadas cuadradas (si es necesario) de 200 micrómetros de espesor, que se llaman «obleas». Después del tratamiento para la inyección del enriquecido con dopante (P, As, Sb o B) y obtener así los semiconductores de silicio tipo P o N.

Después del corte de las obleas, las mismas presentan irregularidades superficiales y defectos de corte, además de la posibilidad de que estén sucias de polvo o virutas del proceso de fabricación. Esta situación puede disminuir considerablemente el rendimiento del panel fotovoltaico así que se realizan un conjunto de procesos para mejorar las condiciones superficiales de las obleas tales como un lavado preliminar, la eliminación de defectos por ultrasonidos, el decapado, el pulido o la limpieza con productos químicos. Para las celdas con más calidad (monocristal) se realiza un tratado de texturizado para hacer que la oblea absorba con más eficiencia la radiación solar incidente.

Posteriormente, las obleas son «metalizadas», un proceso que consiste en la colocación de unas cintas de metal incrustadas en la superficie conectadas a contactos eléctricos que son las que absorben la energía eléctrica que generan las uniones P/N a causa de la irradiación solar y la transmiten.

La producción de células fotovoltaicas requiere energía, y se estima que un módulo fotovoltaico debe trabajar alrededor de 2 a 3 años[11] según su tecnología para producir la energía que fue necesaria para su producción (módulo de retorno de energía).

Las técnicas de fabricación y características de los principales tipos de células se describen en los siguientes 3 párrafos. Existen otros tipos de células que están en estudio, pero su uso es casi insignificante.

Los materiales y procesos de fabricación son objeto de programas de investigación ambiciosos para reducir el costo y el reciclado de las células fotovoltaicas. Las tecnologías de película delgada sobre sustratos sin marcar recibió la aceptación de la industria más moderna. En 2006 y 2007, el crecimiento de la producción mundial de paneles solares se ha visto obstaculizado por la falta de células de silicio y los precios no han caído tanto como se esperaba. La industria busca reducir la cantidad de silicio utilizado. Las células monocristalinas han pasado de 300 micras de espesor a 200 y se piensa que llegarán rápidamente a las 180 y 150 micras, reduciendo la cantidad de silicio y la energía requerida, así como también el precio.

Células de silicio amorfo[editar]

El silicio durante su transformación, produce un gas que se proyecta sobre una lámina de vidrio. La celda es gris muy oscuro. Es la célula de las calculadoras y relojes llamados «solares».

Estas células fueron las primeras en ser manufacturadas, ya que se podían emplear los mismos métodos de fabricación de diodos.

- Ventajas:

- Funciona con una luz difusa baja (incluso en días nublados),

- Un poco menos costosa que otras tecnologías,

- Integración sobre soporte flexible o rígido.

- Inconvenientes:

- Rendimiento a pleno sol bajo, del 5 % al 7 %,[12]

- Rendimiento decreciente con el tiempo (~7 %).

Célula de silicio monocristalino[editar]

Al enfriarse, el silicio fundido se solidifica formando un único cristal de grandes dimensiones. Luego se corta el cristal en delgadas capas que dan lugar a las células. Estas células generalmente son de un azul uniforme.

- Ventajas:

- Buen rendimiento de 14 % al 16 %[12]

- Buena relación potencia-superficie (~150 Wp/m², lo que ahorra espacio en caso necesario)

- Número de fabricantes elevado.

- Inconvenientes:

- Coste más elevado

Células de silicio policristalino[editar]

Durante el enfriamiento del silicio en un molde, se forman varios cristales. La fotocélula es de aspecto azulado, pero no es uniforme, se distinguen diferentes colores creados por los diferentes cristales.

- Ventajas:

- Células cuadradas (con bordes redondeados en el caso de Si monocristalino) que permite un mejor funcionamiento en un módulo,

- Eficiencia de conversión óptima, alrededor de 100 Wp/m², pero un poco menor que en el monocristalino

- Lingote más barato de producir que el monocristalino.

- Rendimiento:14 %

- Inconveniente

- Bajo rendimiento en condiciones de iluminación baja.

¿Policristalino o multicristalino? Hablamos aquí de silicio multicristalino (ref. IEC TS 61836, vocabulario fotovoltaico internacional ). El término policristalino se utiliza para las capas depositadas sobre un sustrato (granos pequeños).

Célula tándem[editar]

Apilamiento monolítico de dos células individuales. Mediante la combinación de dos células (capa delgada de silicio amorfo sobre silicio cristalino, por ejemplo) que absorben en el espectro al mismo tiempo se solapan, mejorando el rendimiento en comparación con las células individuales separadas, sean amorfas, cristalinas o microcristalinas.

- Ventajas

- Alta sensibilidad en un amplio rango de longitudes de onda. Excelente rendimiento.

- Inconveniente

- El costo es alto debido a la superposición de dos células.

Célula multiunión[editar]

Estas células tienen una alta eficiencia y han sido desarrolladas para aplicaciones espaciales. Las células multiunión están compuestas de varias capas delgadas usando la epitaxia por haz molecular.

Un células de triple unión, por ejemplo, se compone de semiconductores GaAs, Ge y GaInP2. Cada tipo de semiconductores se caracteriza por un máximo de longitud de onda más allá del cual no es capaz de convertir los fotones en energía eléctrica (ver banda prohibida). Por otro lado, por debajo de esta longitud de onda, el exceso de energía transportada por el fotón se pierde. De ahí el valor de la selección de materiales con longitudes de onda tan cerca el uno al otro como sea posible, de forma que absorban la mayoría del espectro solar, generando un máximo de electricidad a partir del flujo solar. El uso de materiales compuestos de cajas cuánticas permitirá llegar al 65 % en el futuro (con un máximo teórico de 87 %). Los dispositivos de células de uniones múltiples GaAs son más eficaces. Spectrolab ha logrado el 40,7 % de eficiencia (diciembre de 2006) y un consorcio (liderado por investigadores de la Universidad de Delaware) ha obtenido un rendimiento de 42,8 %[13] (septiembre de 2007). El coste de estas células es de aproximadamente 40 $/cm².

El semiconductor fbi[editar]

La técnica consiste en depositar un material semiconductor que contiene cobre, galio, indio y selenio sobre un soporte.

Una preocupación, sin embargo: los recursos de materias primas. Estas nuevas técnicas utilizan metales raros, como indio, cuya producción mundial es de 25 toneladas por año y el precio a fecha de abril de 2007 es de 1000 dólares por kg; el teluro, cuya producción mundial es de 250 toneladas al año; el galio con una producción de 55 toneladas al año y el germanio con una producción de 90 toneladas al año. Aunque las cantidades de estas materias primas necesarias para la fabricación de células solares son infinitesimales, un desarrollo masivo de paneles fotovoltaicos solares debería tener en cuenta esta disponibilidad limitada.

Uso[editar]

Las células fotovoltaicas se utilizan a veces solas (iluminación de jardín, calculadoras, etc.) o agrupadas en paneles solares fotovoltaicos.

Se utilizan para reemplazar a las baterías (cuya energía es por mucho la más cara para el usuario), las células han invadido las calculadoras, relojes, aparatos, etc.

Es posible aumentar su rango de utilización almacenándola mediante un condensador o pilas. Cuando se utiliza con un dispositivo para almacenar energía, es necesario colocar un diodo en serie para evitar la descarga del sistema durante la noche.

Se utilizan para producir electricidad para muchas aplicaciones (satélites, parquímetros, etc.) y para la alimentación de los hogares o en una red pública en el caso de una central solar fotovoltaica.

Las tres generaciones de células fotoeléctricas[editar]

Las células fotoeléctricas se clasifican en tres generaciones que indican el orden de importancia y relevancia que han tenido históricamente. En el presente hay investigación en las tres generaciones mientras que las tecnologías de la primera generación son las que más están representadas en la producción comercial con el 89,6 % de producción en 2007.

Primera generación[editar]

Las células de la primera generación tienen gran superficie, alta calidad y se pueden unir fácilmente. Las tecnologías de la primera generación no permiten ya avances significativos en la reducción de los costes de producción. Los dispositivos formados por la unión de células de silicio se están acercando al límite de eficacia teórica que es del 31 %[14] y tienen un periodo de amortización de 5-7 años.[15]

Segunda generación[editar]

Los materiales de la segunda generación han sido desarrollados para satisfacer las necesidades de suministro de energía y el mantenimiento de los costes de producción de las células solares. Las técnicas de fabricación alternativas, como la deposición química de vapor, y la galvanoplastia tiene más ventajas,[16] ya que reducen la temperatura del proceso de forma significativa.

Uno de los materiales con más éxito en la segunda generación han sido las películas finas de teluro de cadmio (CdTe), CIGS, de silicio amorfo y de silicio microamorfo (estos últimos consistentes en una capa de silicio amorfo y microcristalino).[17][18] Estos materiales se aplican en una película fina en un sustrato de apoyo tal como el vidrio o la cerámica, la reducción de material y por lo tanto de los costos es significativa. Estas tecnologías prometen hacer mayores las eficiencias de conversión, en particular, el CIGS-CIS, el DSC y el CdTe que son los que ofrecen los costes de producción significativamente más baratos. Estas tecnologías pueden tener eficiencias de conversión más altas combinadas con costos de producción mucho más baratos.

Entre los fabricantes, existe una tendencia hacia las tecnologías de la segunda generación, pero la comercialización de estas tecnologías ha sido difícil.[19] En 2007, First Solar produjo 200 MW de células fotoeléctricas de CdTe, el quinto fabricante más grande de células en 2007.[19] Wurth Solar comercializó su tecnología de CIGS en 2007 produciendo 15 MW. Nanosolar comercializó su tecnología de CIGS en 2007 y con una capacidad de producción de 430 MW para 2008 en los EE. UU. y Alemania.[20] Honda Soltec también comenzó a comercializar su base de paneles solares CIGS en 2008.

En 2007, la producción de CdTe representó 4,7 % del mercado, el silicio de película fina el 5,2 %, y el CIGS 0,5 %.[19]

Tercera generación[editar]

Se denominan células solares de tercera generación a aquellas que permiten eficiencias de conversión eléctrica teóricas mucho mayores que las actuales y a un precio de producción mucho menor. La investigación actual se dirige a la eficiencia de conversión del 30-60 %, manteniendo los materiales y técnicas de fabricación a un bajo costo.[14] Se puede sobrepasar el límite teórico de eficiencia de conversión de energía solar para un solo material, que fue calculado en 1961 por Shockley y Queisser en el 31 %.[21] Existen diversos métodos para lograr esta alta eficiencia incluido el uso de células fotovoltaicas con multiunión, la concentración del espectro incidente, el uso de la generación térmica por luz ultravioleta para aumentar la tensión, o el uso del espectro infrarrojo para la actividad nocturna.

Eficiencia[editar]

El récord de eficiencia, sin concentración solar, está actualmente establecido en el 45 %.[22] En concentrada, el Instituto Tecnológico de Massachusetts están probando células solares que pueden superar la eficiencia del 80 % y que están compuestas de una capa de nanotubos de carbono con cristales fotónicos, para crear un “absorbedor-emisor”.[23][24]

Véase también[editar]

- Anexo:Materiales semiconductores (Grupo III-V).

- Anexo:Cronología del desarrollo de las células solares

- Calentador solar

- Colector solar

- Concentrador solar

- Efecto fotoeléctrico

- Electrónica de estado sólido

- Energía solar fotovoltaica

- Energía solar

- Fotodiodo

- Fotorresistor

- Panel solar

- Panel fotovoltaico

- Película fina

- Semiconductor

Notas[editar]

- ↑ Una pequeña proporción de átomos de silicio se sustituye por un elemento de valencia superior en la tabla periódica, es decir, que tiene más electrones en su capa de valencia que el silicio. El silicio tiene 4 electrones en su capa de valencia: se pueden utilizar elementos del columna 15, por ejemplo, fósforo.

- ↑ Por un elemento de valencia menor que el silicio. Puede ser boro (B) u otro elemento de la columna 13.

- ↑ Sin embargo, se le puede dar una forma ondulada, para aumentar la superficie activa.

Referencias[editar]

- ↑ «New world record for solar cell efficiency at 46% French-German cooperation confirms competitive advantage of European photovoltaic industry» (en inglés). Fraunhofer Institute. 1 de diciembre de 2014. Consultado el 16 de enero de 2016.

- ↑ «Soitec-Fraunhofer ISE multi-junction CPV cell hits world record 46% conversion efficiency» (en inglés). PV Tech. 2 de diciembre de 2014. Archivado desde el original el 8 de julio de 2017. Consultado el 16 de enero de 2016.

- ↑ Gevorkian, Peter (2007). Sustainable energy systems engineering: the complete green building design resource. McGraw Hill Professional. ISBN 978-0-07-147359-0.

- ↑ "The Nobel Prize in Physics 1921: Albert Einstein", Nobel Prize official page

- ↑ V. E. Lashkaryov, Investigation of a barrier layer by the thermoprobe method, Izv. Akad. Nauk SSSR, Ser. Fiz. 5, 442-446 (1941), English translation: Ukr. J. Phys. 53, 53-56 (2008),«Copia archivada». Archivado desde el original el 28 de septiembre de 2015. Consultado el 24 de agosto de 2015.

- ↑ "Light sensitive device" Patente USPTO n.º 2402662 Issue date: June 1946

- ↑ «April 25, 1954: Bell Labs Demonstrates the First Practical Silicon Solar Cell». APS News (American Physical Society) 18 (4). Abril de 2009.

- ↑ D. M. Chapin, C. S. Fuller, and G. L. Pearson (mayo de 1954). «A New Silicon p-n Junction Photocell for Converting Solar Radiation into Electrical Power». Journal of Applied Physics 25 (5): 676-677. doi:10.1063/1.1721711.

- ↑ Tsokos, K. A. (28 de enero de 2010). Physics for the IB Diploma Full Colour. Cambridge University Press. ISBN 978-0-521-13821-5.

- ↑ Perlin, 1999, p. 50.

- ↑ [AIE «Copia archivada». Archivado desde el original el 28 de septiembre de 2007. Consultado el 15 de septiembre de 2007. - En comparación con la evaluación de diversos indicadores ambientales de la electricidad fotovoltaica en las ciudades de la OCDE] — PDF

- ↑ a b «Cours solaire thermique - INES Education». Archivado desde el original el 14 de noviembre de 2008. Consultado el 27 de mayo de 2009.

- ↑ Green Car ongress: UD-Led Team Sets Solar CellEficiency Record of 42.8%; Joins DuPont on $100M Project

- ↑ a b Green, Martin A (abril de 2002). «Third generation photovoltaics: solar cells for 2020 and beyond». Physica E: Low-dimensional Systems and Nanostructures 14 (1-2): 65-70. doi:10.1016/S1386-9477(02)00361-2.

- ↑ «What is the Energy Payback for PV?» (PDF). Consultado el 30 de diciembre de 2008.

- ↑ "de IBM el 12% de eficiencia de la CEI de la célula solar preparado mediante un proceso de solución de hidracina"

- ↑ «Sharp NA-F128GK solar panel Amorphous Microcrystalline Thin Film». Archivado desde el original el 2 de abril de 2013. Consultado el 19 de abril de 2013.

- ↑ Microamorfo

- ↑ a b c Hirshman, William P; Hering, Garret; Schmela, Michael (marzo de 2008). «Market Survey: Cell & Module Production 2007». Photon International: 140-174. Archivado desde el original el 8 de marzo de 2010. Consultado el 7 de noviembre de 2009.

- ↑ Largest Solar Cell Factory Coming to Bay Area

- ↑ School of Photovoltaic and Renewable Energy Engineering, UNSW: Third Generation Photovoltaics

- ↑ Viaintermedia.com (16 de abril de 2013). «Fotovoltaica - Desarrollan una célula solar con eficiencia récord». Energías Renovables, el periodismo de las energías limpias. Consultado el 19 de septiembre de 2021.

- ↑ «MIT researchers eye potential of 80% solar PV efficiency». 25 de enero de 2014. Archivado desde el original el 25 de enero de 2014. Consultado el 12 de diciembre de 2021.

- ↑ Vizcarra, Jon (20 de enero de 2014). «MIT Solar Thermophotovoltaic System Increase Solar Cell Efficiency Up To 80%». Consultado el 12 de diciembre de 2021.

Enlaces externos[editar]

Wikimedia Commons alberga una galería multimedia sobre Célula fotoeléctrica.

Wikimedia Commons alberga una galería multimedia sobre Célula fotoeléctrica.- Récord Mundial de 41.1% de eficiencia en una célula fotovoltaica

- Fotovoltaica Molecular (en inglés)