Martillo de forja

Los martillos de forja consisten en una maza que cae golpeando sobre un yunque (llamado chabota).

Su uso se centra en los procesos de fabricación de piezas por forja.

Gran parte de la fuerza se transmite al yunque y repercute en el terreno: vibraciones.

- Se hace el yunque con una masa muy grande en comparación con el martillo.

- Se coloca el yunque sobre elementos absorbentes de vibraciones.

Los martillos deben cumplir las condiciones siguientes:

- Poder regular la fuerza del golpe.

- Poder regular la cadencia de golpeo.

- Transmitir el mínimo de vibraciones.

Tipos de martillos (en la actualidad)

-

Martillo de caída libre

-

Martillo de tabla de fricción

-

Martillo de ballesta

-

Martillo atmosférico

-

Martillo de bomba de aire

-

Martillo de vapor de simple efecto

-

Martillo de vapor de doble efecto

-

Martillo de contragolpe

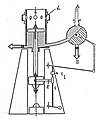

De caída libre

Llevan la maza suspendida por una correa que rodea la polea:

- Al tirar de la correa, se establece una fuerza F1 que hace subir la maza.

- Al soltar la correa la maza cae por su propio peso.

F1 = F . e . µ . α

Los inconvenientes son:

- Pesos limitados de la maza.

- Cuando se suelta la correa todavía no hay rozamiento con la polea (desgaste).

De tabla de fricción

La polea motora A siempre gira:

- Cuando T engrana -------> el martillo sube

- Cuando se suelta --------> el martillo cae

P2 = F . µ

La fuerza P2 debe ser superior al peso de todas las masas móviles mas rozamientos (suele ser el doble).

La altura de la caída es regulable.

De ballesta

En estos, se intercala un órgano deformable (ballesta) entre la maza y el mecanismo que la mueve (biela – manivela). Inconveniente: Posible rotura de la ballesta.

Atmosféricos

En estos, la velocidad de bajada se ve incrementada por la energía de compresión. Inconveniente: La intensidad del golpe solo se puede regular variando la velocidad del motor. En los martillos de doble émbolo se trabaja con dos cámaras: C1, C2 y C3. Las características principales son:

- Peso de la maza: 20 a 700 kg.

- Altura de caída: 15 a 60 cm.

- Nº de golpes por minuto: 300 a 400.

De bomba de aire

Igual que los atmosféricos pero además tienen una serie de espacios E que pueden ponerse o no en contacto con C2 a través de la llave L (regulación de la intensidad del golpe). Las características principales son:

- Peso de la maza: 25 a 500 kg.

- Altura de caída: 25 a 60 cm.

- Nº de golpes por minuto: 200 a 400.

De vapor

- De simple efecto:

La fuerza del vapor solo se emplea en subir la maza, que cae por gravedad.

- De doble efecto:

La fuerza del vapor se aplica también en la carrera de descenso, sumándose al efecto de la gravedad.

Las ventajas de los martillos de gravedad son:

- Gran potencia.

- Regulación cómoda de la caída.

- Regulación de la velocidad de caída.

- Gran variedad de cadencia de golpes.

- Facilidad de maniobra.

Los inconvenientes son:

Hoy en día se utiliza aire comprimido en lugar de vapor de agua.

De contragolpe

Se utilizan para evitar la transmisión de vibraciones en el terreno. Permiten reducir el tamaño de las chabotas.

Forja al aire / por impacto

La masa no está estable sobre el yunque sino entre las masas móviles de dos martillos iguales de aire comprimido y eje horizontal.

Las ventajas de la forja al aire son:

- La pieza es trabajada por ambas caras (mayor uniformidad).

- Menor tiempo de contacto con las estampas (menos enfriamiento).

- La energía de las masas en movimiento es absorbida por el trabajo de deformación (menos transmisión de vibraciones).

Trabajo suministrado por los martillos

Suponiendo un martillo de caída libre:

E = P . h . µ

Donde: E es la energía de la maza. P es el peso de la maza. h es la altura de caída. µ es el rendimiento del martillo.

Si el martillo no es de caída libre, tendremos que sumar la fuerza producida por el vapor, aire comprimido, etc:

E = (P+F) . h . µ

Donde (en caso de martillos de vapor o aire comprimido):

F = p . s es el producto de la presión p y la superficie del émbolo s.

El trabajo necesario para la deformación de la pieza será:

T = σ . S . e

Donde: σ es la resistencia a la deformación del material. S es la superficie inicial de la pieza e es la deformación.

Por tanto, la deformación conseguida en un golpe será:

E = T ; P . h . µ = σ . S . e ; e= (P .h .µ)/(σ .S)

Si tenemos en cuenta la variación progresiva del material:

T= ∫〖Q .de〗 ; Q= σ .S ; S= V/e

Donde: Q es la fuerza necesaria. de es el elemento de camino recorrido. σ es la resistencia a la deformación del material. S es la sección resistente de la pieza. V es el volumen de deformación. e es la altura de la pieza.

T= ∫〖σ . V/e〗 .de= σ .V .∫de/e= σ .V .ln(e0/e1)

La energía suministrada por el martillo debe ser mayor o igual que la necesaria para obtener la deformación total de la pieza:

Donde: n es el número de golpes de martillo. Por lo tanto, en el caso de martillo de caída libre:

n ≥ (σ .V)/(P .h .µ) . ln(e0/e1)

Bibliografía

"Fabricación de piezas por deformación plástica y por sinterizado". Escola Técnica Superior d´ Enginyeria Industrial de Barcelona.