Grabado con plasma

El grabado con plasma es una forma de procesamiento con plasma que se utiliza para fabricar circuitos integrados. Implica una corriente de descarga luminosa (plasma) de alta velocidad de una mezcla de gases adecuada que se dispara (en pulsos) a una muestra. La fuente de plasma, conocida como especie de grabado, puede estar cargada (iones) o neutra (átomos y radicales). Durante el proceso, el plasma genera productos de grabado volátiles a temperatura ambiente a partir de las reacciones químicas entre los elementos del material grabado y las especies reactivas generadas por el plasma. Finalmente, los átomos del elemento disparado se incrustan en la superficie del objetivo o justo debajo de ella, modificando así las propiedades físicas del objetivo.[1]

Mecanismos[editar]

Generación de plasma[editar]

Un plasma es una condición de alta energía en la que pueden ocurrir muchos procesos. Estos procesos ocurren debido a los electrones y los átomos. Para formar el plasma los electrones tienen que ser acelerados para ganar energía. Los electrones altamente energéticos transfieren la energía a los átomos mediante colisiones. Pueden ocurrir tres procesos diferentes debido a estas colisiones: [2][3]

En el plasma están presentes diferentes especies como electrones, iones, radicales y partículas neutras. Esas especies interactúan entre sí constantemente. Durante el grabado con plasma se producen dos procesos: [4]

- Generación de especies químicas

- Interacción con las superficies circundantes

Sin plasma, todos esos procesos ocurrirían a una temperatura más alta. Hay diferentes formas de cambiar la química del plasma y obtener diferentes tipos de grabado o deposiciones de plasma. Una forma de formar un plasma es mediante el uso de excitación de RF mediante una fuente de energía de 13,56 MHz.

El modo de funcionamiento del sistema de plasma cambiará si cambia la presión de funcionamiento. Además, es diferente para diferentes estructuras de la cámara de reacción. En el caso simple, la estructura del electrodo es simétrica y la muestra se coloca sobre el electrodo puesto a tierra.

Influencias en el proceso[editar]

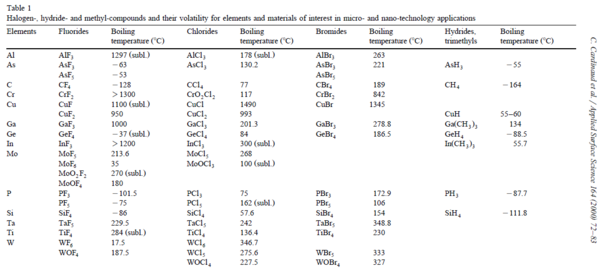

La clave para desarrollar procesos de grabado complejos exitosos es encontrar la química de grabado con gas adecuada que forme productos volátiles con el material a grabar, como se muestra en la Tabla 1.[3] Para algunos materiales difíciles (como los materiales magnéticos), la volatilidad sólo se puede obtener cuando se aumenta la temperatura de la oblea. Los principales factores que influyen en el proceso del plasma: [2] [3] [5]

- Fuente de electrones

- Presión

- Especies de gas

- Vacío

Interacción de superficie[editar]

La reacción de los productos depende de la probabilidad de que átomos, fotones o radicales diferentes reaccionen para formar compuestos químicos. La temperatura de la superficie también afecta la reacción de los productos. La adsorción ocurre cuando una sustancia puede acumularse y alcanzar la superficie en una capa condensada, que varía en espesor (generalmente una capa delgada y oxidada). Los productos volátiles se desorben en la fase de plasma y ayudan al proceso de grabado con plasma a medida que el material interactúa con la muestra. paredes. Si los productos no son volátiles, se formará una fina película en la superficie del material. Diferentes principios que afectan la capacidad de una muestra para el grabado con plasma: [3] [6]

- Volatilidad

- Adsorción

- Afinidad química

- Bombardeo de iones

- Chisporroteo

El grabado con plasma puede cambiar los ángulos de contacto de la superficie, como de hidrófilo a hidrófobo, o viceversa. Se ha informado que el grabado con plasma de argón mejora el ángulo de contacto de 52 grados a 68 grados,[7] y el grabado con plasma de oxígeno para reducir el ángulo de contacto de 52 grados a 19 grados para compuestos CFRP para aplicaciones de placas óseas. Se ha informado que el grabado con plasma reduce la rugosidad de la superficie desde cientos de nanómetros hasta 3 nm para metales.[8]

Tipos[editar]

La presión influye en el proceso de grabado con plasma. Para que se produzca el grabado con plasma, la cámara debe estar a baja presión, menos de 100 Pa. Para generar plasma a baja presión, el gas debe estar ionizado. La ionización se produce por una carga luminosa. Esas excitaciones ocurren por una fuente externa, que puede entregar hasta 30 kW y frecuencias desde 50 Hz (CC) entre 5 y 10 Hz (CC pulsada) a frecuencia de radio y microondas (MHz-GHz).[2] [9]

Grabado con plasma por microondas[editar]

El grabado por microondas ocurre con fuentes de excitación en la frecuencia de microondas, es decir, entre MHz y GHz. Aquí se muestra un ejemplo de grabado con plasma.[10]

Grabado con plasma de hidrógeno[editar]

Una forma de utilizar gas como grabado con plasma es el grabado con plasma de hidrógeno. Por lo tanto, se puede utilizar un aparato experimental como este: [5]

Grabador de plasma[editar]

Un grabador de plasma, o herramienta de grabado, es una herramienta utilizada en la producción de dispositivos semiconductores. Un grabador de plasma produce un plasma a partir de un gas de proceso, normalmente oxígeno o un gas que contiene flúor, utilizando un campo eléctrico de alta frecuencia, normalmente 13,56 MHz. Se coloca una oblea de silicio en el grabador de plasma y el aire se evacua de la cámara de proceso mediante un sistema de bombas de vacío. Luego se introduce un gas de proceso a baja presión y se excita en un plasma mediante ruptura dieléctrica.

Confinamiento de plasma[editar]

Los grabadores de plasma industriales a menudo cuentan con confinamiento de plasma para permitir velocidades de grabado repetibles y distribuciones espaciales precisas en plasmas RF Tooltip. Un método para confinar plasmas es utilizar las propiedades de la vaina de Debye, una capa cercana a la superficie en los plasmas similar a la doble capa en otros fluidos. Por ejemplo, si la longitud de la vaina de Debye en una pieza ranurada de cuarzo es al menos la mitad del ancho de la ranura, la vaina cerrará la ranura y confinará el plasma, al tiempo que permitirá que las partículas sin carga pasen a través de la ranura.

Aplicaciones[editar]

El grabado con plasma se utiliza actualmente para procesar materiales semiconductores para su uso en la fabricación de productos electrónicos. Se pueden grabar pequeñas características en la superficie del material semiconductor para que sea más eficiente o mejore ciertas propiedades cuando se usa en dispositivos electrónicos.[3] Por ejemplo, el grabado con plasma se puede utilizar para crear zanjas profundas en la superficie del silicio para usos en sistemas microelectromecánicos . Esta aplicación sugiere que el grabado con plasma también tiene potencial para desempeñar un papel importante en la producción de microelectrónica.[3] Asimismo, actualmente se está investigando cómo se puede ajustar el proceso a la escala nanométrica.[3]

El grabado con plasma de hidrógeno, en particular, tiene otras aplicaciones interesantes. Cuando se utiliza en el proceso de grabado de semiconductores, se ha demostrado que el grabado con plasma de hidrógeno es eficaz para eliminar porciones de óxidos nativos que se encuentran en la superficie.[5] El grabado con plasma de hidrógeno también tiende a dejar una superficie limpia y químicamente equilibrada, lo que es ideal para diversas aplicaciones.[5]

El grabado con plasma de oxígeno se puede utilizar para el grabado profundo anisotrópico de nanoestructuras de diamante mediante la aplicación de una alta polarización en un reactor de grabado con plasma/ion reactivo (ICP/RIE) acoplado inductivamente.[11] Por otro lado, el uso de plasmas de polarización de oxígeno de 0 V se puede utilizar para la terminación superficial isotrópica de la superficie de diamante terminada en CH.[12]

Circuitos integrados[editar]

El plasma se puede utilizar para hacer crecer una película de dióxido de silicio sobre una oblea de silicio (utilizando un plasma de oxígeno), o se puede utilizar para eliminar el dióxido de silicio utilizando un gas que contenga flúor. Cuando se usa junto con la fotolitografía, el dióxido de silicio se puede aplicar o eliminar selectivamente para rastrear rutas de circuitos.

Para la formación de circuitos integrados es necesario estructurar varias capas. Esto se puede hacer con un grabador de plasma. Antes del grabado, se deposita un fotorresistente en la superficie, se ilumina a través de una máscara y se revela. Luego se realiza el grabado en seco para lograr un grabado estructurado. Después del proceso, se debe eliminar el fotorresistente restante. Esto también se hace en un grabador de plasma especial, llamado cenizador.[13]

El grabado en seco permite un grabado uniforme y reproducible de todos los materiales utilizados en el silicio y la tecnología de semiconductores III-V . Mediante el uso de grabado con plasma acoplado inductivamente/iones reactivos (ICP/RIE), se pueden nanoestructurar incluso los materiales más duros como, por ejemplo, el diamante.[14][15]

Los grabadores de plasma también se utilizan para eliminar capas de circuitos integrados en el análisis de fallas.

Placas de circuito impreso[editar]

El plasma se utiliza para grabar placas de circuito impreso, incluidas las vías para eliminar manchas.[16]

Véase también[editar]

Referencias[editar]

- ↑ «Plasma Etch - Plasma Etching». oxinst.com. Consultado el 4 de febrero de 2010.

- ↑ a b c Mattox, Donald M. (1998). Handbook of Physical Vapor Deposition (PVD) Processing. Westwood, New Jersey: Noyes Publication.

- ↑ a b c d e f g Cardinaud, Christophe; Peignon, Marie-Claude; Tessier, Pierre-Yves (1 de septiembre de 2000). «Plasma etching: principles, mechanisms, application to micro- and nano-technologies». Applied Surface Science. Surface Science in Micro & Nanotechnology 164 (1–4): 72-83. Bibcode:2000ApSS..164...72C. doi:10.1016/S0169-4332(00)00328-7.

- ↑ Coburn, J. W.; Winters, Harold F. (1 de marzo de 1979). «Plasma etching—A discussion of mechanisms». Journal of Vacuum Science & Technology 16 (2): 391-403. Bibcode:1979JVST...16..391C. ISSN 0022-5355. doi:10.1116/1.569958.

- ↑ a b c d Chang, R. P. H.; Chang, C. C.; Darac, S. (1 de enero de 1982). «Hydrogen plasma etching of semiconductors and their oxides». Journal of Vacuum Science & Technology 20 (1): 45-50. Bibcode:1982JVST...20...45C. ISSN 0022-5355. doi:10.1116/1.571307.

- ↑ Coburn, J. W.; Winters, Harold F. (1 de mayo de 1979). «Ion- and electron-assisted gas-surface chemistry—An important effect in plasma etching». Journal of Applied Physics 50 (5): 3189-3196. Bibcode:1979JAP....50.3189C. ISSN 0021-8979. doi:10.1063/1.326355.

- ↑ Zia, A. W.; Wang, Y. -Q.; Lee, S. (2015). «Effect of Physical and Chemical Plasma Etching on Surface Wettability of Carbon Fiber-Reinforced Polymer Composites for Bone Plate Applications». Advances in Polymer Technology 34: n/a. doi:10.1002/adv.21480.

- ↑ Wasy, A.; Balakrishnan, G.; Lee, S. H.; Kim, J. K.; Kim, D. G.; Kim, T. G.; Song, J. I. (2014). «Argon plasma treatment on metal substrates and effects on diamond-like carbon (DLC) coating properties». Crystal Research and Technology 49 (1): 55-62. Bibcode:2014CryRT..49...55W. doi:10.1002/crat.201300171.

- ↑ Bunshah, Rointan F. (2001). Deposition Technologies for Films and Coatings. New York: Noyes Publication.

- ↑ Keizo Suzuki; Sadayuki Okudaira; Norriyuki Sakudo; Ichiro Kanomata (11 de noviembre de 1977). «Microwave Plasma Etching». Japanese Journal of Applied Physics 16 (11): 1979-1984. Bibcode:1977JaJAP..16.1979S. doi:10.1143/jjap.16.1979.

- ↑ Radtke, Mariusz; Nelz, Richard; Slablab, Abdallah; Neu, Elke (2019). «Reliable Nanofabrication of Single-Crystal Diamond Photonic Nanostructures for Nanoscale Sensing». Micromachines 10 (11): 718. Bibcode:2019arXiv190912011R. PMC 6915366. PMID 31653033. arXiv:1909.12011. doi:10.3390/mi10110718.

- ↑ Radtke, Mariusz; Render, Lara; Nelz, Richard; Neu, Elke (2019). «Plasma treatments and photonic nanostructures for shallow nitrogen vacancy centers in diamond». Optical Materials Express 9 (12): 4716. Bibcode:2019OMExp...9.4716R. arXiv:1909.13496. doi:10.1364/OME.9.004716.

- ↑ «Hochtechnologie - Weltweit | PVA TePla AG».

- ↑ Radtke, Mariusz; Nelz, Richard; Slablab, Abdallah; Neu, Elke (24 de octubre de 2019). «Reliable Nanofabrication of Single-Crystal Diamond Photonic Nanostructures for Nanoscale Sensing». Micromachines (MDPI AG) 10 (11): 718. ISSN 2072-666X. PMC 6915366. PMID 31653033. arXiv:1909.12011. doi:10.3390/mi10110718.

- ↑ Radtke, Mariusz; Render, Lara; Nelz, Richard; Neu, Elke (21 de noviembre de 2019). «Plasma treatments and photonic nanostructures for shallow nitrogen vacancy centers in diamond». Optical Materials Express (The Optical Society) 9 (12): 4716. Bibcode:2019OMExp...9.4716R. ISSN 2159-3930. arXiv:1909.13496. doi:10.1364/ome.9.004716.

- ↑ Lee, Eung Suok; Park, Hae II; Baik, Hong Koo; Lee, Se-Jong; Song, Kie Moon; Hwang, Myung Keun; Huh, Chang Su (2003). «Air mesh plasma for PCB de-smear process». Surface and Coatings Technology 171 (1–3): 328-332. doi:10.1016/S0257-8972(03)00295-0.

Enlaces externos[editar]

- http://stage.iupac.org/publications/pac/pdf/1990/pdf/6209x1699.pdf (enlace roto disponible en Internet Archive; véase el historial, la primera versión y la última).