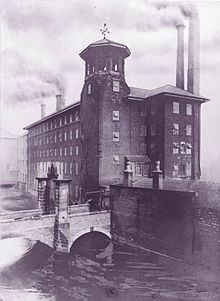

Molino de Lombe

El Molino de Lombe fue el primer molino de lanzadera de seda que tuvo éxito en Gran Bretaña. Se construyó en una isla del río Derwent en Derby. Su construcción comenzó después de que John Lombe visitara Piamonte en 1717 y regresara a Inglaterra con detalles de las máquinas italianas para lanzar seda -el filatoio y el torcitoio- y algunos artesanos italianos.[1] El arquitecto fue George Sorocold. En su apogeo, la fábrica empleaba a unas 300 personas.[2]

Ubicación[editar]

El molino de Lombe se construyó junto al Thomas Cotchett en 1704 en la orilla oeste del río Derwent en Derby. En este punto se había construido una presa a través del río, y el molino se construyó en una isla aguas abajo que separaba el río de la carrera de cola de tres molinos de maíz. La carrera de cola también se llamaba fleam o leat. Derby era un lugar clave, ya que el río tenía un caudal rápido, y era aquí donde se cruzaba la Carretera de Londres a Carlisle.

Historia[editar]

Molino de Lombe fue la primera fábrica de seda de éxito en Inglaterra y probablemente la primera fábrica totalmente mecanizada del mundo.[3] El molino de Thomas Cotchett, construido en Derby en 1704, fue un fracaso. John Lombe había visitado la exitosa fábrica de seda de Piamonte en 1716, un temprano ejemplo de espionaje industrial. Regresó a Derby con los conocimientos necesarios y un grupo de italianos. Diseñó el molino, y con su hermanastro Thomas Lombe (nacido en 1685) encargó a George Sorocold que lo construyera y lo equipara con las nuevas máquinas. Entre 1717 y 1721 George construyó el molino, junto al río Derwent al sur de Cotchett's Mill para albergar máquinas para "doblar" o retorcer la seda en hilo.

La idea del molino de John Lombe se inspiró en los molinos contemporáneos, más pequeños y menos eficaces, que estudió durante el periodo en el que trabajó en Italia: tradicionalmente la rueca se utilizaba para producir pequeñas cantidades de hilo de seda en las casas de las hilanderas locales, las nuevas máquinas eran capaces de producir cantidades mucho mayores de seda y suponían una seria competencia para los italianos. Las máquinas requerían grandes edificios y una fuente de energía. Una rueda de agua de fondo que giraba en el lado oeste del nuevo molino impulsaba las máquinas de hilar.

Thomas Lombe recibió una patente de 14 años para proteger el diseño de las máquinas de lanzar. El Rey de Cerdeña reaccionó mal ante el desafío comercial, poniendo un embargo a la exportación de seda cruda. Se especula que fue el responsable de la misteriosa muerte de Juan Lombe, seis años después, en 1722, tal vez envenenado por un asesino italiano pagado por sus oponentes comerciales italianos. El hermano mayor de John, Sir Thomas Lombe, se hizo cargo del negocio. Thomas murió el 2 de junio de 1739, dejando su patrimonio a su viuda y a sus dos hijas.

Cuando las patentes caducaron en 1732, se construyeron otros molinos en Stockport y Macclesfield. Antes de 1739 se construyó un taller de doblado sin motor al norte de la fábrica italiana con motor. El molino fue vendido a Thomas Wilson en 1739. Se hizo un inventario del taller de doblado, que todavía existe.[1]

Dame Elizabeth anunció el contrato de arrendamiento para su venta en 1739, y los 64 años restantes del arrendamiento fueron asignados a Richard Wilson junior de Leeds por 2800 libras. Wilson permaneció en Leeds dejando la gestión del molino a sus socios, William y Samuel Lloyd, ambos comerciantes londinenses, con Thomas Bennet como gerente, tomando una proporción de los beneficios.

Obras italianas[editar]

Una descripción de la fábrica, que data de entre 1739 y 1753, dice: La fábrica italiana original de cinco pisos albergaba 26 máquinas italianas de bobinado que hilaban la seda cruda en cada uno de los tres pisos superiores, mientras que los dos pisos inferiores contenían ocho hilanderías que producían hilo básico y cuatro torcedoras.[4] Poco queda del molino original. Estaba construido en ladrillo, en aparejo, y tenía 33,5 m de largo y 12 m de ancho. Estaba construido sobre una serie de arcos de piedra que permitían el paso de las aguas del río Derwent. El molino tenía 17 m de altura, rematado por un tejado a dos aguas poco profundo. Las máquinas lanzadoras tenían dos pisos de altura y atravesaban el primer piso. Las máquinas de bobinado estaban situadas en los tres pisos superiores. Todas las máquinas eran accionadas por la rueda hidráulica externa de Sorocold, de 7 metros de diámetro y 2 metros de ancho. Su eje entraba en el molino a través de un orificio en el primer piso. Accionaba un eje vertical cuadrado de 0,45 metros que accionaba un eje de línea que recorría la longitud del molino. Los torcitoios y los filatoios tomaban su energía del eje. El eje vertical se prolongaba más allá del segundo piso por medio de un gozne de hierro hasta otro eje vertical que llegaba a los tres pisos superiores para accionar las máquinas de bobinado. El molino se calentaba para procesar la seda, lo que se explica en la patente de 1718. Se informa de que Lombe utilizó una máquina de fuego (máquina de vapor) para bombear aire caliente alrededor del molino en 1732. La columna de la escalera tenía 19,5 m de altura. Se desconoce su disposición y no se sabe cómo se izaban los fardos entre los pisos.[1]

Las máquinas de hilar circulares (también conocidas como "máquinas lanzadoras"), fueron la innovación más significativa de la fábrica. Junto con la única fuente de energía (el agua), y el gran tamaño y organización de la mano de obra para la época (200-400, según fuentes contemporáneas), el proceso total de producción, desde la seda cruda hasta el hilo de calidad fina, ha hecho que la fábrica de seda de los Lombes sea descrita como el primer uso exitoso del sistema de fábrica en Gran Bretaña.[5]

William Hutton era un empleado y más tarde recordó las largas horas, los bajos salarios y las palizas. El trabajo sólo se detenía en tiempos de sequía, heladas extremas o problemas con el suministro de seda, aunque se tomaban vacaciones no oficiales durante las elecciones y las carreras del Derby en agosto de 1748.

La sociedad de Wilson y Lloyd finalizó en 1753 tras una serie de asperezas y pleitos. Lloyd permaneció en posesión del edificio y la maquinaria. En 1765 Thomas Bennet compró las instalaciones a Lloyd con una hipoteca a la familia Wilson, pero descuidó el edificio durante los años de recesión comercial y la competencia de otros molinos en Derby y Cheshire. Lamech Swift se convirtió en subarrendatario en 1780, pagando una renta anual de 7 libras a la corporación y 170 libras a Thomas Wilson, hermano de Richard y William. A pesar de una disputa con la corporación sobre las reparaciones de las presas en 1781, permaneció en la ocupación hasta que el contrato de arrendamiento expiró en 1803, cuando la corporación anunció un contrato de arrendamiento por 60 años. El anuncio revela que la "fábrica italiana" seguía utilizándose para lanzar seda.

Turismo histórico[editar]

La fábrica de seda era una atracción turística en Derby y fue visitada por James Boswell en septiembre de 1777. No todos los visitantes quedaron impresionados por las condiciones. Torrington comentó el "calor, los hedores y el ruido", mientras que Fairholt en 1835 se horrorizó por el aspecto enfermizo de los pobres niños. Los visitantes extranjeros también incluyeron el molino en su itinerario.

siglo XIX[editar]

En noviembre de 1833 comenzó el malestar industrial en Derby, que condujo a la formación del Grand National Trades Union en febrero de 1834. Esto precedió a los Mártires de Tolpuddle por varios meses. La fábrica de seda de Taylor no estuvo en el centro de la controversia, aunque fue uno de los empleadores que acordó no emplear a ningún trabajador que fuera miembro del sindicato. A mediados de abril de 1834, Taylor informó de que dos tercios de su maquinaria estaban trabajando y muchos de sus antiguos trabajadores estaban solicitando su reincorporación. Según The Derby Mercury, algunos de los antiguos sindicalistas nunca pudieron encontrar un nuevo empleo en Derby. Este acontecimiento se conmemora con una marcha organizada por el Derby Trades Union Council[6] anualmente el fin de semana anterior a la festividad de los Mayos.[7] La historia del cierre de Derby fue dramatizada como un cortometraje patrocinado por Unite the union en 2015. Se proyectó por primera vez en el cine Derby Quad el 25 de abril de 2015[8]

.

La familia Taylor siguió ocupando la fábrica hasta 1865, cuando la bancarrota les obligó a vender la maquinaria y el arrendamiento. El Derby Mercury anunció la venta de varias fábricas de seda ese año, cuando la industria se vio afectada por una crisis general. Esto tuvo lugar cuatro años antes del Tratado Cobden con Francia, que se dice que destruyó efectivamente la industria de la seda británica.

siglo XX[editar]

.

La relación con la producción de seda terminó aproximadamente en 1908, cuando F.W. Hampshire and Company, los químicos, se trasladaron a las instalaciones para fabricar papeles para moscas y medicamentos para la tos. El 5 de diciembre de 1910, a las 5 de la mañana, se produjo un incendio en el molino de harina adyacente de los hermanos Sowter y se extendió a la fábrica de seda. El muro este del molino cayó al río y el edificio quedó destruido. Los bomberos del municipio y la Midland Railway hicieron grandes esfuerzos para salvar el casco de la torre. que salvaron el armazón de la torre y el contorno de las puertas que daban acceso a los cinco pisos originales. Estos se pueden ver hoy en día en la escalera de la torre. El edificio fue reconstruido a la misma altura, pero con tres pisos en lugar de cinco, y sigue siendo así en la actualidad.

En la década de 1920, la propiedad pasó a la Electricity Authority. Se utilizó como almacén, talleres y cantina. Escondido de la carretera por la central eléctrica, su existencia fue olvidada por el público hasta que la central fue demolida en 1970. Entonces se adaptó para su uso como Museo Industrial de Derby, que se inauguró el 29 de noviembre de 1974.

Plantas de doblado[editar]

El recinto principal tenía tres pisos, de 42,4 m por 5,5 m. Cada piso se utilizaba para doblar, y había 306 máquinas de doblar.[1]

Proceso de fabricación de la seda[editar]

La seda es una fibra producida naturalmente que se obtiene de muchas especies de la polilla de la seda. En 1700 la seda preferida era la producida por una polilla (Bombyx mori), que hilaba un capullo para proteger a las larvas. Las larvas se alimentaban de hojas de morera cultivadas en Italia. Las fibras de seda del gusano de seda Bombyx mori tienen una sección transversal triangular con esquinas redondeadas, de 5 a 10 μm de ancho. La seda es una proteína, la fibroína, que se cementaba mediante el uso de goma, otra proteína, la sericina. Los capullos se recogían y se colocaban en cubetas con agua caliente para disolver la goma y permitir que el hilo único se enrollara en una madeja. Las madejas se colocaban en fardos y se llevaban al molino para su procesamiento. Se podían producir tres tipos de hilo: sin torsión, que era adecuado para la trama, tranvía, que había recibido una ligera torsión que lo hacía más fácil de manejar, y organzina, que tenía una mayor torsión y era adecuado para su uso como urdimbre.[9] El devanado es el proceso industrial en el que la seda que se ha enrollado en madejas, se limpia, recibe una torsión y se enrolla en bobinas. El lanzamiento de la seda es el proceso en el que el hilo de las bobinas se retuerce de nuevo para formar el tranvía y o la organzina. El hilo se retuerce para formar hebras, en un proceso conocido como doblado. Coloquialmente, el lanzamiento de seda se puede utilizar para referirse a todo el proceso: devanado, lanzamiento y doblado.[1]

En 1700, los italianos eran los lanzadores más avanzados tecnológicamente de Europa y habían desarrollado dos máquinas capaces de enrollar la seda en las bobinas al tiempo que daban una vuelta al hilo. Llamaban a la máquina lanzadora, un filatoio, y a la dobladora, un torcitoio. Existe una ilustración de una máquina lanzadora circular accionada a mano dibujada en 1487 con 32 husos. La primera evidencia de un filatoio accionado externamente proviene del siglo XIII, y la ilustración más antigua de alrededor de 1500.[1] Los filatorios y torcitoios contenían marcos circulares paralelos que giraban uno alrededor del otro en un eje central. La velocidad de la rotación relativa determinaba la torsión. La seda sólo cooperaba en el proceso si la temperatura y la humedad eran altas, en Italia la temperatura se elevaba por la luz del sol pero en Derby el molino tenía que ser calentado, y el calor distribuido uniformemente.[1]

En la actualidad[editar]

El molino ha pasado por varios propietarios y ha sido reconstruido varias veces, pero la estructura modificada se conserva y ha sido restaurada para albergar la Fábrica de seda de Derby. Hay una escultura en bajorrelieve de John Lombe en el cercano Exeter Bridge.

Véase también[editar]

Referencias[editar]

- ↑ a b c d e f g Calladine, 1993

- ↑ S.D., Chapman (18 de junio de 1972). La industria del algodón en la revolución industrial (Illustrated edición). Springer. p. 15. ISBN 9781349015153.

- ↑ Darley, 2003, p. 103

- ↑ Bygones: De la revolución industrial a un preciado museo

- ↑ Lombe's Mill: An Exercise in Reconstruction, Industrial Archaeology Review, Anthony Calladine (1993)

- ↑ «Derby Trades Union Council Website».

- ↑ Whitehead, Bill (April 1999). «The Derby Lock-Out of 1833-34 and the Origins of the Labour Movement». Archivado desde el original el 3 de diciembre de 2011. Consultado el 26 de mayo de 2011.

- ↑ «Copia archivada». Archivado desde el original el 31 de mayo de 2015. Consultado el 30 de mayo de 2015.

- ↑ Rayner, 1903

Bibliografía[editar]

- Calladine, Anthony (1993). «Lombe's Mill: An Exercise in reconstruction». Industrial Archaeology Review (Maney Publishing) XVI (1). ISSN 0309-0728.

- Darley, Gillian (2003). Factory (Objekt). London: Reaktion Books. ISBN 1-86189-155-5.

- Rayner, Hollins (1903). Silk throwing and waste silk spinning. Scott, Greenwood, Van Nostrand. OL 7174062M.

- Warner, Frank (1921). «18». The silk industry of the United Kingdom. Its origin and development. London: Dranes. pp. 198-211. OCLC 2303073. Consultado el 12 de junio de 2011.