Correa de transmisión

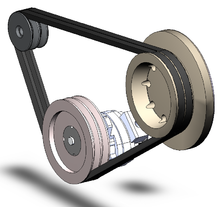

En mecánica, la banda de transmisión (correa de transmisión) es un tipo de transmisión mecánica basada en la unión de dos o más poleas, sujetas a un movimiento de rotación, por medio de una banda (correa) continua, la cual abraza a las poleas ejerciendo fuerza de fricción suministrándoles energía desde la polea conductora (polea motriz).

Es importante destacar que las bandas de trasmisión basan su funcionamiento fundamentalmente en las fuerzas de fricción, esto las diferencia de otros medios flexibles de transmisión mecánica, como lo son las cadenas de transmisión.

Historia[editar]

El 15 a.C. en el texto: "Diccionario de Expresiones Locales" escrito por el filósofo, poeta y político de la Dinastía Han, Yang Xiong (53 - 18 a.C.), la banda conductora mecánica se mencionó por primera vez, en una máquina de polea empleada para una máquina de filigrana que enrollaba fibras de seda en bobinas para lanzaderas de tejedores.[1] La banda conductora es un componente esencial para la invención de la máquina de hilar.[2][3] La banda conductora no solo fue utilizada en tecnologías textiles, también fue aplicada a fuelles de potencia hidráulica,[2] datados en el siglo I a. C.

Transmisión de potencia[editar]

Las bandas son el utensilio más barato para la transmisión de potencia entre ejes que pueden no estar alineados axialmente. La transmisión de potencia se consigue mediante correas y poleas diseñadas a tal efecto. La variedad de necesidades de transmisión de potencia que puede satisfacer un sistema de transmisión por correa es numerosa, lo que ha dado lugar a muchas variaciones sobre el tema. Las transmisiones por correa funcionan suavemente y con poco ruido, y proporcionan amortiguación para motores, cargas y rodamientos cuando la fuerza y la potencia necesarias cambian. Un inconveniente de las transmisiones por correa es que transmiten menos potencia que los engranajes o las cadenas. Sin embargo, los avances en ingeniería de correas permiten utilizarlas en sistemas que antes sólo admitían transmisiones por cadena o engranajes.

La potencia transmitida entre una correa y una polea se expresa como el producto de la diferencia de tensión y la velocidad de la correa:

| Símbolo | Nombre | Unidad | Fórmula |

|---|---|---|---|

| Ángulo subtendido por contacto superficial en el centro de la polea | rad | ||

| Coeficiente de fricción | |||

| Potencia transmitida entre banda y goku | |||

| Tensión en el lado apretado de la banda | |||

| Tensión en el lado flojo de la banda | |||

| Velocidad de banda |

Generalidades[editar]

Las características más importantes de las bandas de trasmisión se obtienen a partir un balance de fuerzas en su paso por la poleas, ya que en este paso son mayores las solicitación de la banda. Las fuerzas que actúan sobre la banda en este paso son:

| Símbolo | Nombre |

|---|---|

| Fuerzas de fricción | |

| Fuerzas centrífugas | |

| Fuerza normal de contacto que ejerce la polea sobre la correa | |

| Tensión bajo la cual se encuentra la correa |

Si analizamos un elemento diferencial de la correa, en su paso por una polea obtendremos las siguientes sumas de fuerzas:

- Fuerzas en el eje horizontal:

- conociendo las propiedades la función coseno, podemos aproximar los término que contienen a 1, entonces concluimos que cada incremento en la tensión es contrario al incremento de la fricción:

- Este hecho es fundamental, porque determina que la tensión en la correa aumenta si nos desplazamos en sentido contrario a la rotación de la rueda de estudio.

- Fuerzas en el eje vertical:

| Balance de fuerzas | ||||

|---|---|---|---|---|

| Fórmula | ||||

| Simplificando | ||||

| Normal | Geometría | Muy pequeño | ||

| Fórmula | ||||

| Despejando | ||||

| Sustituyendo | ||||

| Sustituyendo | ||||

Pros y contras[editar]

Las transmisiones por bandas son simples, baratas y no requieren de ejes alineados axialmente. Ayudan a proteger la maquinaria de sobrecargas y atascos, y amortiguan y aíslan el ruido y las vibraciones. Amortiguan las fluctuaciones de carga. No necesitan lubricación y su mantenimiento es mínimo. Tienen alta eficiencia (90% - 98%, normalmente 95%), alta tolerancia al desalineamiento, y son de costo relativamente bajo si el eje está muy separados. La acción de embrague puede conseguirse al aflojar la tensión de la banda. Se pueden obtener diferentes velocidades mediante poleas escalonadas o cónicas.

La razón de velocidad angular puede no ser exactamente constante o igual a la de los diámetros de las poleas, debido al deslizamiento y estiramiento. Sin embargo, este problema puede resolverse en gran medida mediante el uso de correas dentadas. El rango de temperaturas de trabajo es de -35 °C a 85 °C (-31 °F a 185 °F). El ajuste de la distancia entre ejes o la adición de una polea tensora es crucial para compensar el desgaste y el estiramiento.

Bandas planas (Correas planas)[editar]

Las bandas planas se caracterizan por tener por sección transversal un rectángulo. Fueron el primer tipo de bandas de transmisión utilizadas. Pero actualmente han sido sustituidas por las bandas trapezoidales. Son todavía estudiadas porque su funcionamiento representa la física básica de todas las bandas de transmisión.

Las correas planas se utilizaron ampliamente en el siglo XIX y principios del XX en los ejes de transmisión de potencia de las fábricas.[4] También se emplearon en innumerables aplicaciones agrícolas, mineras y madereras, como motosierras, aserraderos, trilladoras, sopladores de silos, transportadores para llenar pesebres de maíz o pajares, empacadoras, bombas de agua (para pozos, minas o campos de cultivo pantanosos) y generadores eléctricos. Las correas planas se siguen utilizando hoy en día, aunque no tanto como en la época de los ejes lineales. La correa plana es un sistema sencillo de transmisión de potencia muy adecuado para su época. Puede suministrar grandes potencias a altas velocidades (373 kW a 51 m/s; 115 mph), en casos de correas anchas y poleas grandes. Pero estas transmisiones de correa ancha y polea grande son voluminosas, consumen mucho espacio y requieren una gran tensión, lo que conlleva cargas elevadas, y no son adecuadas para aplicaciones cercanas al centro, por lo que las correas trapezoidales han sustituido principalmente a las correas planas para la transmisión de potencia a corta distancia; y la transmisión de potencia a larga distancia ya no suele hacerse con correas en absoluto. Por ejemplo, las máquinas industriales suelen tener motores eléctricos individuales.

Dado que las correas planas tienden a subir hacia el lado más alto de la polea, las poleas se fabricaban con una superficie ligeramente convexa o "coronada" (en lugar de plana) para permitir que la correa se autocentrara a medida que avanzaba. Las correas planas también tienden a resbalar en la cara de la polea cuando se aplican cargas pesadas, por lo que existían muchos recubrimientos patentados que podían aplicarse a las correas para aumentar la fricción y, por tanto, la transmisión de potencia.

Tradicionalmente, las correas planas eran de cuero o tela. Los primeros molinos harineros de Ucrania tenían correas de cuero. Después de la Primera Guerra Mundial, la escasez de cuero para zapatos fue tal que se cortaron las correas y se fabricaron zapatos. Durante un tiempo, la venta de zapatos fue más rentable que la de harina. Pronto se paralizó la molienda de harina y el precio del pan subió, lo que contribuyó a la hambruna.[5] Para proteger a los pasajeros de coches y autobuses de las minas terrestres, se colocaron capas de correas de cuero en el suelo de los vehículos en las zonas de peligro. Hoy en día, la mayoría de las correas son de caucho o polímeros sintéticos. El agarre de las correas de cuero suele ser mejor si se montan con el lado del pelo (lado exterior) del cuero contra la polea, aunque a algunas correas se les da una media vuelta antes de unir los extremos (formando una tira de Möbius), para que el desgaste se distribuya uniformemente a ambos lados de la correa. Los extremos de las correas se unen entre sí mediante cordones de cuero (el más antiguo de los métodos),[6][7] cierres de peine de acero y/o cordones,[8] o mediante encolado o soldadura (en el caso del poliuretano o el poliéster).

Banda conductora de cuerda[editar]

A mediados del siglo XIX, los constructores de molinos británicos descubrieron que las poleas de varias ranuras unidas por cuerdas superaban a las poleas planas unidas por correas de cuero. Los cables de alambre se utilizaban ocasionalmente, pero las cuerdas de algodón, cáñamo, cáñamo de Manila y lino fueron las más utilizadas. Normalmente, la cuerda que conectaba dos poleas con múltiples ranuras en V se empalmaba en un único bucle que recorría una trayectoria helicoidal antes de ser devuelta a su posición inicial por una polea tensora que también servía para mantener la tensión de la cuerda. A veces, se utilizaba un solo cable para transferir la potencia de una polea motriz de múltiples ranuras a varias poleas motrices de una o múltiples ranuras.

En general, al igual que las correas planas, las transmisiones por cable se utilizaban para conectar los motores estacionarios a los árboles de transmisión y a los ejes de transmisión de los molinos, y a veces desde los ejes de transmisión a la maquinaria accionada. Sin embargo, a diferencia de las correas de cuero, las transmisiones por cable se utilizaban a veces para transmitir potencia a distancias relativamente largas. En distancias largas, se utilizaban poleas intermedias para sostener la "cuerda volante", lo que a finales del siglo XIX se consideraba bastante eficaz.[9][10][11]

Bandas redondas[editar]

Las bandas redondas son bandas de sección circular diseñadas para correr en una polea con una ranura en V a 60°. Las ranuras redondas solo son adecuadas para poleas tensoras que guían la correa, o cuando se utilizan correas (blandas) de tipo junta tórica. La ranura en V transmite el par mediante una acción de acuñamiento, aumentando así la fricción. No obstante, las correas redondas son para uso exclusivo en situaciones de par relativamente bajo y pueden adquirirse en varias longitudes o cortadas a medida y unidas, ya sea mediante una grapa, un conector metálico (en el caso del plástico hueco), pegado o soldadura (en el caso del poliuretano). Las primeras máquinas de coser utilizaban una correa de cuero, unida por una grapa metálica o pegada, con gran efecto.

Bandas resorte[editar]

Las bandas resorte son similares a las bandas de cuerda o bandas redondas pero consisten de un largo muelle helicoidal de acero. Suelen encontrarse en motores de juguetes o pequeñas maquetas, típicamente, motores de vapor conduciendo otros juguetes o modelos o proveyendo una transmisión entre el cigüeñal y otras partes del vehículo. La ventaja principal sobre el caucho u otras bandas elásticas es que duran mucho más, en condiciones de funcionamiento poco controladas. La distancia entre las poleas, también es menos crítica. Su desventaja principal es que el deslizamiento es más probable debido al bajo coeficiente de fricción. Los extremos de una banda de resorte pueden unirse doblando la última vuelta de la hélice de cada extremo a 90° para formar ganchos, o reduciendo el diámetro de las últimas vueltas de un extremo para que se "enrosque" en el otro.

Bandas V (correas en V, correas trapezoidales)[editar]

Las correas trapezoidales (también conocidas como correas en uve o, menos comúnmente, correas de cuña) resolvieron el problema del deslizamiento y la alineación. Ahora son las correas básicas para la transmisión de potencia. Proporcionan la mejor combinación de tracción, velocidad de movimiento, carga de los rodamientos y larga vida útil. Generalmente son sin fin, y su forma general de sección transversal es aproximadamente trapezoidal (de ahí el nombre "V"). La forma de "V" de la correa se desliza por la ranura de la polea, de modo que la correa no puede salirse. Además, la correa tiende a encajarse en la ranura a medida que aumenta la carga -cuanto mayor es la carga, mayor es la acción de encajamiento-, lo que mejora la transmisión del par y convierte a la correa trapezoidal en una solución eficaz, que necesita menos anchura y tensión que las correas planas. Las correas trapezoidales se imponen a las planas por sus pequeñas distancias entre ejes y sus elevadas relaciones de reducción. La distancia entre ejes preferida es mayor que el diámetro mayor de la polea, pero inferior a tres veces la suma de ambas poleas. La velocidad óptima es de 300-2.130 m/min. Las correas trapezoidales necesitan poleas más grandes por su sección transversal más gruesa que las correas planas.

Para potencias elevadas, se pueden unir dos o más correas trapezoidales en una disposición denominada correa acanalada múltiple, que giran sobre poleas de ranuras múltiples. Esto se conoce como transmisión por correa trapezoidal múltiple (o a veces "transmisión por correa trapezoidal clásica").

Las correas trapezoidales pueden ser de caucho o polímero homogéneo, o pueden llevar fibras incrustadas en el caucho o polímero para darles resistencia y reforzarlas. Las fibras pueden ser de materiales textiles como el algodón, la poliamida (como el nailon) o el poliéster o, para una mayor resistencia, de acero o aramida (como Technora, Twaron o Kevlar).

Cuando una correa sin fin no se ajusta a las necesidades, pueden emplearse correas trapezoidales articuladas y de eslabones. La mayoría de los modelos ofrecen la misma potencia y velocidad que las correas sin fin de tamaño equivalente y no necesitan poleas especiales para funcionar. Una correa trapezoidal de eslabones está formada por una serie de eslabones compuestos de poliuretano/poliéster unidos entre sí, ya sea por sí mismos, como PowerTwist de Fenner Drives, o Nu-T-Link (con pernos metálicos). Estas correas son fáciles de instalar y ofrecen mayor resistencia al medio ambiente que las correas de caucho, además de poder ajustarse en longitud desmontando y desmontando los eslabones cuando sea necesario.

Perfiles de bandas V[editar]

Perfiles de banda V métrica (nota: ángulos de polea están reducidos para poleas de radio pequeño):

| Perfil clásico | Ancho | Alto | Ángulo* | Observaciones |

|---|---|---|---|---|

| Z | 10mm | 6mm | 40° | |

| A | 13mm | 9mm | 40° | 12.7mm = 0.5 pulg. espesor, 38° ángulo de polea de bandas imperiales |

| B | 17mm | 11mm | 40° | 16.5mm = 21/32 pulg. espesor, 38° ángulo bandas imperiales |

| C | 22mm | 14mm | 40° | 22.2mm = 7/8 pulg. espesor, 38° ángulo bandas imperiales |

| D | 32mm | 19mm | 40° | 31.75mm = 1.25 pulg. espesor, 38° ángulo bandas imperiales |

| E | 38mm | 25mm | 40° | 38.1mm = 1.5 pulg. espesor, 38° ángulo bandas imperiales |

| Perfil estrecho | Ancho | Alto | Ángulo* | Observaciones |

| SPZ | 10mm | 8mm | 34° | |

| SPA | 13mm | 10mm | - | |

| SPB | 17mm | 12mm | - | |

| SPC | 22mm | 18mm | - | |

| Perfil estrecho Alto desempeño | Ancho | Alto | Ángulo* | Observaciones |

| XPZ | 10mm | 8mm | - | |

| XPA | 13mm | 10mm | - | |

| XPB | 17mm | 13mm | - | |

| XPC | 22mm | 18mm- | - |

*El diseño de polea común es tener un ángulo más alto de la primera parte de la apertura, arriba de la llamada "línea de paso".

Ejemplo: la línea de paso para SPZ puede ser 8.5mm del fondo de la V. En otras palabras, 0 - 8.5mm es 34° y 38° de 8.5 y arriba.

Historia de la banda en V[editar]

En 1916, las revistas especializadas en correas trapezoidales para automóviles mencionaban el cuero como material de las correas[12] y señalaban que el ángulo de la V aún no estaba bien estandarizado.[13] En 1917, Charles C. Gates, de la Gates Rubber Company, desarrolló la correa trapezoidal de caucho sin fin.[14] Walter Geist, de la corporación Allis-Chalmers, fue el primero en idear la transmisión por correas trapezoidales múltiples unos años más tarde, inspirado por la idea de sustituir el cable único de las transmisiones por cable con poleas acanaladas por correas trapezoidales múltiples paralelas. Geist solicitó la patente en 1925 y Allis-Chalmers empezó a comercializar el accionamiento con la marca "Texrope"; la patente se concedió en 1928 (patente estadounidense 1.662.511). La marca "Texrope" sigue existiendo, aunque ha cambiado de propietario y ya no se refiere únicamente a la transmisión por correa trapezoidal múltiple.[15]

Bandas multi-surco (Correas multi-pista o estriada)[editar]

Una banda multi-surco, acanalada V o poli-surco es hecha, usualmente, entre 3 y 24 secciones en forma de "V" a lo largo una de otra. Esto da una banda delgada para la misma superficie conductora, así es más flexible, aunque, a menudo, más ancha. La flexibilidad añadida ofrece una mejorada eficiencia, ya que menos energía es gastada en la fricción interna en doblar continuamente la banda. En la práctica esta ganancia en eficiencia causa un efecto calentador reducido en la banda, y una banda que corre enfriada dura más en servicio. Las bandas están disponibles comercialmente en varios tamaños, con, usualmente, una "P" (a veces omitida) y una sola letra identificando el paso entre surcos. La sección "PK" con un paso de 3.56 mm es, comúnmente, utilizada para aplicaciones automotrices.

Una posterior ventaja de la banda poli-surco que las hace populares es que pueden correr sobre poleas en la parte posterior, sin surcos, de la banda. Aunque esto es hecho, algunas veces, con bandas V con una simple polea loca para tensionado, una banda poli-surco debe ser envuelta alrededor de una polea en su parte posterior suficientemente apretada para cambiar su dirección, o aún para proveer una fuerza conductora ligera.

Cualquier habilidad de una banda V para conducir poleas depende en envolver la banda alrededor de la polea con un ángulo suficiente para proveer agarre. Donde una simple banda V se limita a una forma convexa simple, se puede envolver, adecuadamente, un máximo de tres o posiblemente cuatro poleas, así que puede conducir a lo máximo tres accesorios. Donde se deben conducir más, tal como para carros modernos con dirección asistida y aire acondicionado, se requiere de bandas múltiples. Ya que la banda poli-surco se puede doblar en caminos cóncavos por poleas locas externas, se puede envolver cualquier número de poleas conducidas, limitado solamente por la capacidad de potencia de la banda.

Banda acanalada[editar]

Una banda acanalada es una banda de transmisión de potencia que tiene surcos a lo largo. Opera de contacto entre las costillas de las bandas y los surcos en la polea. Su estructura de pieza única esta reportado que ofrece una distribución uniforme de tensión a través del espesor de la polea donde la banda esta en contacto, un rango de potencia de 600 kW, una razón de velocidad alta, una serpentina conductora (posiblemente para conducir hacia afuera la parte de atrás de la banda), larga vida, estabilidad y homogeneidad de la tensión del conductor, y vibración reducida. La banda acanalada debe ser encajada en varias aplicaciones: compresores, bicicleta de fitness, maquinaria agrícola, mezcladores de comida, lavadoras, cortacéspedes, etc.

Bandas de película[editar]

Aunque, a menudo, son agrupadas con las bandas planas, realmente, son un tipo diferente. Consisten de una muy fina (0.5 - 15 milímetros o 100 - 4000 micrómetros) banda de franja de plástico y, ocasionalmente, caucho. Generalmente, son intentadas para usos de baja potencia (menos de 10 watts), alta velocidad, permitiendo alta eficiencia (arriba de 98%) y larga vida. Estas son vistas en máquinas comerciales, impresoras, grabadoras, y otras operaciones de servicio liviano.

Bandas de atiempado[editar]

Las bandas de atiempado son una banda de transferencia positiva y pueden rastrear movimiento relativo. Estas bandas tienen dientes que encajan en una polea dentada. Cuando se tensiona correctamente, no tienen deslizamiento, corren a velocidad constante, y son, a menudo, utilizadas para transferir movimiento directo para procesos de indexación o atiempado (de ahí su nombre). Son, a menudo, utilizadas en lugar de cadenas o engranajes, así que hay menos ruido y no es necesario un baño de lubricación. Utilizan estas bandas, a menudo, los ejes de levas de automóviles, sistemas de atiempado en miniatura, y motores paso a paso. Las bandas de atiempado necesitan la menor tensión de todas las bandas y están entre las más eficientes. Pueden portar arriba de 200 hp (150 kW) a velocidades de 16,000 ft / min (4,900 m / min).

Los diseños de bandas de atiempado con diente helicoidal compensador están disponibles. El diseño de diente compensador helicoidal forma un patrón de chevrón y causa al diente encontrarse progresivamente, El diseño de patrón chevrón es auto-alineante y no hace el ruido que algunas bandas de atiempado a ciertas velocidades, y es más eficiente en transferencia de potencia (arriba de 98%).

Las desventajas incluyen un costo de compra relativamente alto, la necesidad de poleas dentadas especialmente fabricadas, menos protección contra sobrecarga, bloqueo, y vibración debido a sus cables de tensión continuos, la carencia de acción de embrague (solo posible con bandas de fricción conductoras), y la longitud fija, la cual no permite el ajuste de longitud (a diferencia de las bandas V o cadenas).

Bandas de especialidad[editar]

Las bandas, normalmente, transmiten potencia en el lado de tensión del bucle. Sin embargo, los diseños para transmisiones continuas variables existen que utilizan bandas que son una serie de bloques de metal sólido, vinculados juntos como en una cadena, transmitiendo potencia en el lado de compresión del bucle.

Rolling roads[editar]

Las bandas utilizadas para "rolling roads" para túneles de viento pueden ser capaces de 250 km / h (160 mph).

Estándares para uso[editar]

La banda conductora abierta tiene ejes paralelos rotando en la misma dirección, mientras la banda conductora cruzada también porta ejes paralelos pero rotan en dirección opuesta. El primero, es, por mucho, más común, y el último no es apropiado para atiempado y bandas V estándares, a menos, que haya un retorcido entre cada polea, así que las poleas solo contactan la misma superficie de banda. Los ejes no paralelos pueden ser conectados si el centro de línea de la banda esta alineado con el centro de plano de la polea. Las bandas industriales son, usualmente, caucho reforzado pero algunas veces tipos de cuero. Las bandas no de cuero, no reforzadas pueden solo ser usadas en aplicaciones ligeras.

La línea de paso es la línea entre las superficies interior y exterior que no es sujeta a tensión (como la superficie exterior) ni compresión (como la interior). Es en medio a través de las superficies en bandas de película y bandas planas y dependiente en forma de sección cruzada y medida en atiempado y bandas V. El diámetro de paso de referencia estándar puede ser estimado tomando promedio del diámetro de la punta del diente de engranaje y el diámetro base del diente. La velocidad angular es inversamente proporcional a la medida, así que a más larga una rueda, menos velocidad angular, y viceversa. La velocidad de las poleas actuales tiende a ser 0.5% - 1% menos que lo generalmente calculado, debido al deslizamiento de la banda y alargamiento. En bandas de atiempado, la razón inversa de diente de la banda contribuye a la medida exacta. La velocidad de la banda es:

| Símbolo | Nombre | Unidad |

|---|---|---|

| Velocidad angular | rpm | |

| Circunferencia basada en el diámetro de paso | ||

| Velocidad |

Criterio de selección[editar]

Las bandas conductoras son fabricadas bajo las siguientes condiciones de requerimiento:

- Velocidad transmitida y potencia transmitida entre la unidad conductora y conducida;

- Distancia adaptable entre ejes; y

- Condiciones de operación apropiadas.

La ecuación para potencia es:

| Símbolo | Nombre | Unidad |

|---|---|---|

| Velocidad rotacional | rpm | |

| Potencia | kW | |

| Torque | N m |

Los factores de ajuste de potencia incluyen:

- Razón de velocidad;

- Distancia de eje (larga o corta);

- Tipo de unidad conductora (motor eléctrico, motor de combustión interna);

- Ambiente de servicio (solo, seco, polvoriento);

- Cargas unitarias conducidas (espasmódicas, choque, invertidas); y

- Arreglo de banda-polea (abierta, cruzada, tornada).

Estos son encontrados en manuales de ingeniería y literatura de fabricantes. Cuando se ha corregido la potencia, se compara a potencias clasificadas de secciones transversales de banda a velocidades de banda particulares para encontrar el número de arreglos que se desempeñen mejor.

Luego, se escogen los diámetros de polea. Generalmente, son escogidos diámetros grandes o sección transversal grande, ya que, como se dijo antes, las bandas grandes transmiten la misma potencia a velocidades de banda bajas, así como lo hacen bandas pequeñas a altas velocidades. Para mantener la parte conductora lo más pequeña, se desean poleas de diámetro mínimo. Los diámetros de polea mínimos son limitados por la elongación de las fibras exteriores de la banda cuando la banda se envuelve alrededor de la polea. Las poleas pequeñas incrementan esta elongación, reduciendo grandemente la vida de la banda. Los diámetros de polea mínimos son, a menudo, listados con cada sección transversal y velocidad, o listados separadamente por sección transversal de banda. Después de que son escogidos los diámetros y sección de banda más baratos, la longitud de la banda es computada. Si se utilizan bandas sin extremos, el espaciamiento de eje deseado necesitará ajuste para acomodar la longitud estándar de banda. Es, a menudo, más económico utilizar dos o más bandas V juxtapuestas que una banda grane.

En razones de velocidad grandes o distancia entre centros pequeña, el ángulo de contacto entre la banda y polea debe ser menos de 180°. Si este es el caso, la potencia conductora debe ser incrementada, de acuerdo a tablas de fabricantes, y el proceso de selección se repite. Esto es ya que las capacidades de potencia están basadas en el estándar de un ángulo de contacto de 180°. Ángulos de contacto más pequeños quieren decir menos área para que la banda obtenga tracción, y así la banda lleva menos potencia.

Fricción de banda[editar]

Las bandas conductoras dependen de la fricción para operar, pero la fricción excesiva gasta energía y rápidamente desgasta la banda. Los factores que afectan la fricción de la banda incluyen:

- Tensión de banda,

- Ángulo de contacto, y

- Los materiales utilizados para hacer la banda y las poleas.

Tensión de banda[editar]

La transmisión de potencia es una función de la tensión de banda. Sin embargo, también incrementar la tensión es resistencia (carga) en la banda y cojinetes. La banda ideal es aquella de la tensión más baja que no se desliza en altas cargas. La tensión de banda, también debería ser ajustada al tipo de banda, tamaño, velocidad, y diámetros de polea. La tensión de banda esta determinada al medir la fuerza para deflectar la banda a una distancia por pulgada (o mm) dada de polea. Las bandas de atiempado solo necesitan tensión adecuada para llevar la banda en contacto con la polea.

Desgaste de banda[editar]

La fatiga, más que la abrasión, es la culpable de la mayoría de los problemas de bandas. Este desgaste es causado por el esfuerzo de rotar alrededor de las poleas.

Lo que contribuye a la fatiga de la banda.

- Alta tensión de banda;

- Deslizamiento excesivo;

- Condiciones ambientas adversas; y

- Sobrecargas de banda causadas por choque, vibración; o golpeteo de la banda

Vibración de banda[editar]

Las firmas de vibración son ampliamente utilizadas para estudiar el mal funcionamiento de bandas conductoras. Algunas de los malos funcionamientos comunes o fallas incluyen:

- Efectos de tensión de banda,

- Velocidad,

- Excentricidad de roldana y

- Condiciones de mal alineamiento.

El efecto excentricidad de roldana en la firma de vibración de la banda conductora es muy significativo. Aunque, la magnitud de la vibración, necesariamente, no se incrementa por esto, si creará una fuerte modulación de amplitud. Cuando la sección superior de la banda esta en resonancia, la vibración de la máquina se incrementa. Sin embargo, un incremento en la vibración de la máquina no es significativo cuando solo la sección de abajo de la banda esta en resonancia. El espectro de vibración tiene la tendencia de moverse a altas frecuencias cuando la fuerza de tensión de la banda se incrementa.

Recubrimiento de banda[editar]

El deslizamiento de banda puede ser llevado de varias formas. El reemplazo de la banda es una solución obvia, y finalmente, la obligatoria (ya que ninguna banda dura para siempre). Aunque, a menudo, antes que la opción de reemplazo sea ejecutada, el re-tensionado (vía ajuste del centro de línea de polea) o el recubrimiento (con uno de varios recubrimientos) deben ser exitosos para extender el tiempo de vida de la banda y posponer el reemplazo. Los recubrimientos de banda son, típicamente, líquidos que han sido vertidos, cepillados, goteados, o rociados en la superficie de la banda y permitir la dispersión alrededor; son pensados para reacondicionar las superficies conductoras de la banda e incrementar la fricción entre la banda y las poleas. Algunos recubrimientos de banda son oscuros y pegajosos, pareciendo alquitrán o jarabe, algunos son delgados y claros, pareciendo "mineral spirit". Algunos son vendidos al público en latas de aerosol en tiendas de autopartes; otros solo vendidos en tambores para usos industriales.

Especificaciones[editar]

Para especificar totalmente una banda, se requiere: el material, longitud, y medida de sección transversal y forma. En añadidura, las bandas de atiempado requieren que la medida del diente sea dada. La longitud de la banda es la suma de la longitud central del sistema en ambos lados, la mitad de la circunferencia de ambas poleas, y el cuadrado de la suma (si es cruzada) o la diferencia (si es abierta) del radio. Así, al se dividir por la distancia central, se puede visualizar como la distancia central por la altura que da el mismo valor al cuadrado de la diferencia de radio en, por supuesto, ambos lados. Al añadir la longitud de cada lado, la longitud de la banda se incrementa, en una forma similar al Teorema de Pitágoras. Un concepto importante de recordar es que como se acerca a hay menos distancia (y por ello menos añadidura de longitud) hasta que se aproxima a cero.

De otra forma, en una banda conductora cruzada la suma más que la diferencia de radios es la base para la computación de la longitud. Así que a más ancho se incrementa el pequeño conductor, la longitud de la banda es más larga.

Véase también[editar]

Referencias[editar]

- ↑ Needham (1988), Volume 5, Part 9, 207–208.

- ↑ a b Needham (1986), Volume 4, Part 2, 108.

- ↑ Needham (1988), Volume 5, Part 9, 160–163.

- ↑ By Rhys Jenkins, Newcomen Society, (1971). Links in the History of Engineering and Technology from Tudor Times, Ayer Publishing. Page 34, ISBN 0-8369-2167-4.

- ↑ Neufeld, Dietrich, A Russian Dance of Death: Revolution and Civil War in the Ukraine, Hyperion Press Limited, Winnipeg, Canada, 1980, page 61.

- ↑ James N. Boblenz (30 de noviembre de 2009). «How to lace a flat belt». Farm Collector. Consultado el 4 de abril de 2010.

- ↑ «Belt lacing patterns». North Dakota Statue Univ. Archivado desde el original el 12 de junio de 2009. Consultado el 19 de noviembre de 2008.

- ↑ «Flat Belt Pulleys, Belting, Splicing». Hit N Miss Enterprises. Archivado desde el original el 17 de marzo de 2010. Consultado el 4 de abril de 2010.

- ↑ Robert Grimshaw, Drive for Power Transmission Cassier's Magazine Vol. II, No. 9 (July 1892); pages 219–224.

- ↑ John J. Flather, Rope-Driving: A treatise on the transmission of power by means of fibrous ropes, Wiley, New York, 1895.

- ↑ A Modern Cement Plant Installation, Power and Transmission. Vol. XVIII, No. 1 (Oct. 1902); pages 17–19 and 29. Note: This journal is the house organ of the Dodge Manufacturing Company and is mostly devoted rope-power systems.

- ↑ Editorial staff (15 de abril de 1916), «Radiator fans and their design», Horseless Age 37 (8): 324..

- ↑ Editorial staff (15 de abril de 1916), «S.A.E. divisions exhibit activity», Horseless Age 37 (8): 322..

- ↑ «Company Overview». Gates Corporation. Consultado el 5 de julio de 2021.

- ↑ «V Belts».