Diferencia entre revisiones de «Roscado»

plantilla bueno |

|||

| Línea 1: | Línea 1: | ||

[[Image:Maschio per rifollatura.jpg|300px|thumb|Macho de roscar por laminación]] |

{{Artículo bueno}}[[Image:Maschio per rifollatura.jpg|300px|thumb|Macho de roscar por laminación]] |

||

El '''roscado''' consiste en la mecanizacion de espirales interiores ([[tuerca]]s) o exteriores ([[tornillo]]s) sobre una superficie circular. Este tipo de sistenas de unión y sujección (roscas) está presente en todos los sectores industriales en los que se trabaja con materia metalica. <ref>[http://www.metalunivers.com/Tecnica/Hemeroteca/ArticuloCompleto.asp?ID=1781 Los secretos del roscado. metalunivers. marzo 2002]</ref> |

El '''roscado''' consiste en la mecanizacion de espirales interiores ([[tuerca]]s) o exteriores ([[tornillo]]s) sobre una superficie circular. Este tipo de sistenas de unión y sujección (roscas) está presente en todos los sectores industriales en los que se trabaja con materia metalica. <ref>[http://www.metalunivers.com/Tecnica/Hemeroteca/ArticuloCompleto.asp?ID=1781 Los secretos del roscado. metalunivers. marzo 2002]</ref> |

||

Revisión del 03:33 28 ago 2007

El roscado consiste en la mecanizacion de espirales interiores (tuercas) o exteriores (tornillos) sobre una superficie circular. Este tipo de sistenas de unión y sujección (roscas) está presente en todos los sectores industriales en los que se trabaja con materia metalica. [1]

La superficie roscada es una superficie helicoidal, engendrada por un perfil determinado, cuyo plano contiene el eje y describe una trayectoria helicoidal cilíndrica alrededor de este eje. [2]

El roscado se puede efectuar con herramientas manuales o se puede efectuar en máquinas tanto taladradoras y fresadoras, como en tornos. Para el roscado manual se utilizan machos y terrajas.

Los machos y terrajas son herramientas de corte usadas para mecanizar las roscas de tornillos y tuercas en componentes sólidos tales como, metales, madera, y plástico.

Un macho se utiliza para roscar la parte hembra del acoplamiento (por ejemplo una tuerca). Una terraja se utiliza para roscar la porción masculina del par de acoplamiento (por ejemplo un perno).

En las industrias y talleres de mecanizado es más común roscar agujeros en el cual se atornilla un perno que crear el tornillo que se atornilla en un agujero, porque generalmente los tornillos se adquieren en las ferreterías y su producción industrial tiene otro proceso diferente. Por esta razón los machos están más a menudo disponibles y se utilizan más.

Para las grandes producciones de roscados tanto machos como hembras se utiliza el roscado por laminación cuando el material de la pieza lo permite.

Historia

A través del tiempo se han desarrollado muchos tipos de roscas. Durante el Renacimiento las roscas comienzan a emplearse como elementos de fijación en relojes, máquinas de guerra y otras construcciones mecánicas. Leonardo da Vinci desarrolla entonces métodos para el tallado de roscas. Sin embargo, estas seguirán fabricándose a mano y sin ninguna clase de normalización hasta bien entrada la Revolución Industrial. En el siglo XIX los fabricantes de maquinaria fabricaban sus propias roscas, lo cual representaba un serio problema de compatibilidad

En 1841 el ingeniero inglés Joseph Whitworth ideó un sistema de roscas que superaba las dificultades de compatibilidad. La forma de esa rosca Withworth se basa en una rosca de sección triangular con un ángulo isósceles de 55º y con cresta y raíces redondeadas.

En 1846 el instituto Franklin intentó estandarizar un sistema de roscas compatibles en Norteamérica. Este sistema fue ideado por William Sellers y fue utilizado al principio por los fabricantes de relojes. La rosca Sellers tiene una sección triangular de 60º. Este sistema fue útil solo hasta que apareció el automóvil, el aeroplano y otros equipos modernos. En 1918 fue autorizada la Comisión Americana de Roscas de Tornillos por ley, que introdujo los estándares que se usan actualmente en los EE.UU.. Este nuevo sistema de roscas recibe el nombre de Rosca Amaericana Unificada en sus vertientes UNC para paso normal, UNF para paso fino y UNEF para paso extrafino. ANSI y varios comités americanos han unificado las roscas. Las normas de la rosca se convirtieron después en el American National Standard y fue empleado por la Sociedad de Ingenieros de Automoción, conocido como rosca SAE.

Ya en 1946, la ISO definió el sistema de rosca métrica, adoptado actualmente en prácticamente todos los países. La rosca métrica tiene una sección triangular formando un ángulo de 60º y cabeza un poco truncada para facilitar el engrase.

Características de una rosca

- Tipo de rosca: Hay diferentes tipos de rosca que difieren en la forma geométrica de su filete, pueden ser triangulares, cuadrada, trapezoidal, redonda, diente de sierra, etc.

- Paso: Es la distancia que hay entre dos filetes consecutivos. Los pasos de rosca están normalizados de acuerdo al sistema de rosca que se aplique.

- Diámetro exterior de la rosca: Es el diámetro exterior del tornillo. También están normalizados de acuerdo al sistema de rosca que se utilice.

- Diámetro interior o de fondo

- Diámetro de flanco o medio

- Ángulo de la hélice de la rosca

- Los sistemas principales de roscas para tornillos son: METRICA, WHITWORTH, SELLERS, GAS, SAE, UNF,etc. en sus versiones de paso normal o de paso fino [3]

|

Características de la rosca métrica

La rosca métrica está basada en el Sistema Internacional y es una de las roscas más utilizadas en la unión desmontable de piezas mecánicas. El juego que tiene en los vértices del acoplamiento entre el tornillo y la tuerca permite el engrase. Los datos constructivos de esta rosca son los siguientes:

- La sección del filete es un triángulo equilátero cuyo ángulo vale 60º

- El fondo de la rosca es redondeado y la cresta de la rosca levemente truncada

- El lado del triángulo es igual al paso

- El ángulo que forma el filete es de 60º

- Su diámetro exterior y el paso se miden en milímetros, siendo el paso la longitud que avanza el tornillo en una vuelta completa.

- Se expresa de la siguiente forma: ejemplo: M24x3. La M significa rosca métrica, 24 significa el valor del diámetro exterior en mm y 2 significa el valor del paso en mm. [4]

Características de la rosca estándar americana SAE UNF

Los Estados Unidos tienen su propio sistema de roscas , generalmente llamado el estándar unificado del hilo de rosca (UNF), que también se utiliza extensivamente en Canadá y en otros países.

Al menos el 85% de los tornillos del mundo se dimensionan según ese estándar, y la mayor selección de los tamaños y de los materiales de tornillos se encuentra regulado por este tipo [5].

Una versión de este estándar, llamada SAE , fue utilizada en la industria de automóvil americana. El SAE todavía se asocia a las dimensiones en pulgadas, aun cuando la industria del auto de los EE.UU. (y las demás industrias pesadas que confían en el SAE) se han convertido gradualmente a los tornillos métricos ISO desde los años 70, porque la producción de piezas y la comercialización de productos globales favorecen la estandardización internacional.

Sin embargo, todos los automóviles vendidos alrededor del mundo contienen los tornillos métricos (los montajes de motor) e imperiales (por ejemplo, las tuercas del estirón, los sensores de oxígeno, las piezas eléctricas internas , los tornillo del cuerpo, de las lámparas, de la dirección, del freno y de la suspensión).

Los tornillos de la máquina se describen como: 0-80, 2-56, 3-48, 4-40, 5-40, 6-32, 8-32, 10-32, 10-24, etc. hasta el tamaño 16. El primer número es el diámetro, el segundo es el número de hilos de rosca por pulgada. Hay un hilo de rosca grueso y un hilo de rosca fino para cada tamaño, el hilo de rosca fino se prefiere en materiales finos o cuando se desea una fuerza ligéramente mayor.

Los tamaños 1/4 " diámetro y más grande se señalan como 1/4 " - 20, 1/4 " - 28, etc. El primer número da el diámetro en pulgadas y el segundo número son los hilos de rosca por pulgada. La mayoría de los tamaños del hilo de rosca están disponibles en UNC o UC (hilo de rosca grueso unificado, el ejemplo 1/4 " - 20) o UNF (ejemplo 1/4 " - 28 UNF o UNEF).[6]

Designación de las roscas

La designación o nomenclatura de la rosca es la identificación de los principales elementos que intervienen en la fabricación de una rosca determinada, se hace por medio de su letra representativa e indicando la dimensión del diámetro exterior y el paso. Este último se indica directamente en milímetros para la rosca métrica, mientras que en la rosca unificada y Witworth se indica a través de la cantidad de hilos existentes dentro de una pulgada.[7]

La designación de la rosca unificada se hace de manera diferente: Por ejemplo una nomenclatura normal en un plano de taller podría ser:

1/4 – 28 UNF – 3B – LH

Esto significa:

- 1/4: de pulgada es el diámetro mayor nominal de la rosca.

- 28: es el numero de hilos por pulgada.

- UNF: es la serie de roscas, en este caso unificada fina.

- 3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se arman); B indica una tuerca interna. Una A indica una tuerca externa.

- LH: indica que la rosca es izquierda. (Cuando no aparece indicación alguna se supone que la rosca es derecha)

La tabla siguiente indica la información para reconocer el tipo de rosca a través de su letra característica, se listan la mayoría de las roscas utilizadas en ingeniería mecánica

| Asociación | Símbolo 1 | Símbolo 2 |

| American Petroleum Institute | API | |

| British Association | BA | |

| International Standards Organisation | ISO | |

| Rosca para bicicletas | C | |

| Rosca Edison | E | |

| Rosca de filetes redondos | Rd | |

| Rosca de filetes trapezoidales | Tr | |

| Rosca para tubos blindados de conducción eléctrica | PG | Pr |

| Rosca Whitworth de paso normal | BSW | W |

| Rosca Whitworth de paso fino | BSF | |

| Rosca Whitworth para tubos (Gas) | BSP | R |

| Rosca Métrica paso normal | M | SI |

| Rosca Métrica paso fino | M | SIF |

| Rosca Americana Unificada paso normal | UNC | NC, USS |

| Rosca Americana Unificada paso fino | UNF | NF, SAE |

| Rosca Americana Unificada paso exrafino | UNEF | NEF |

| Rosca Americana Cilíndrica para tubos | NPS | |

| Rosca Americana Cónica para tubos | NPT | ASTP |

| Rosca Americana paso especial | UNS | NS |

| Rosca Americana Cilíndrica "dryseal" para tubos | NPSF | |

| Rosca Americana Cónica "dryseal" para tubos | NPTF |

Con respecto al sentido de giro, en la designación se indica "izq." si es una rosca de sentido izquierdo, no se indica nada si es de sentido derecho. De forma similar, si tiene más de una entrada se indica "2 ent." o "3 ent.". Si no se indica nada al respecto, se subentiende que se trata de una rosca de una entrada y de sentido de avance derecho. En roscas de fabricación norteamericana, se agregan más símbolos para informar el grado de ajuste y tratamientos especiales

Es posible crear una rosca con dimensiones no estándares, pero siempre es recomendable usar roscas normalizadas para adquirirlas en ferreterías y facilitar la ubicación de los repuestos.

La fabricación y el mecanizado de piezas especiales aumenta el costo de cualquier diseño, por lo tanto se recomienda el uso de piezas estandarizadas.

Tipos de rosca diferentes a la tornillería de apriete

- Rosca Redondeada Rd:

Se utiliza en tapones para botellas y bombillas, donde no se requiere mucha fuerza, es bastante adecuada cuando las roscas han de ser moldeadas o laminadas en chapa metálica.

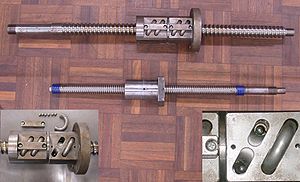

Sin embargo existe una rosca redondeada rectificada de gran precisión que se utiliza en los husillos que se desplazan mediante bolas insertadas en la tuerca de los carros desplazables de las máquinas herramientas de control numérico para que no exista juego cuando se invierte el giro del husillo.

- Rosca Cuadrada:

Esta rosca puede transmitir todas las fuerzas en dirección casi paralela al eje, a veces se modifica la forma de filete cuadrado dándole una conicidad o inclinación de 5° a los lados.

- Rosca trapecial Tr ACME :

Ha reemplazado generalmente a la rosca de filete truncado. Es más resistente, más fácil de tallar y permite el empleo de una tuerca partida o de desembrague que no puede ser utilizada con una rosca de filete cuadrado.

Las roscas Acme se emplean donde se necesita aplicar mucha fuerza. Se usan para transmitir movimiento en todo tipo de máquinas herramientas, gatos, prensas grandes “C”, tornillos de banco y sujetadores. Las roscas Acme tienen un ángulo de rosca de 29° y una cara plana grande en la cresta y en la Raíz. Las roscas Acme se diseñaron para sustituir la rosca cuadrada, que es difícil de fabricar y quebradiza.

Hay tres clases de rosca Acme, 2G, 3G y 4G, y cada una tiene holguras en todas dimensiones para permitir movimiento libre. Las roscas clase 2G se usan en la mayor parte de los conjuntos. Las clases 3G y 4G se usan cuando se permite menos juego u holgura, como por ejemplo en el husillo de un torno o de la mesa de una maquina fresadora. [8]

- Rosca Sin Fin:

Se utiliza sobre ejes para transmitir fuerza a los engranajes que equipan las cajas reductoras de velocidad, se cataloga mejor como un engranaje que como rosca.

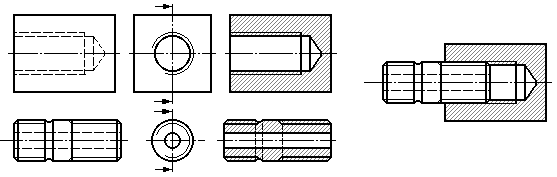

Machos de roscar manualmente

Se denomina macho de roscar a una herramienta manual de corte que se utiliza para efectuar el roscado de agujeros que han sido previamente taladrados a una medida adecuada en alguna pieza metálica o de plástico.

Existen dos tipos de machos, de una parte los machos que se utilizan para roscar a mano y de otra los que se utilizan para roscar a máquina.

- El macho de roscar tiene que pertenecer a un sistema de roscas determinado y tener definido su diámetro exterior y el paso de la rosca que tiene.

- El roscado a mano consta de un juego de tres machos que tienen que pasarse sucesivamente de la siguiente forma.

- El primer macho es el que inicia y guía la rosca.

- El segundo macho desbasta la rosca

- El tercer macho pule y calibra la rosca

Estos machos llevan una mecha cuadrada en una punta para poderlos sujetar y hacerlos girar con un portamachos que hace de palanca de giro.

El diámetro de la broca que hay que taladrar previamente el agujero antes de roscar suele ser el diámetro exterior del macho, o sea el diámetro nominal de la rosca menos el paso de la rosca: .

El roscado manual solo se utiliza en ocasiones esporádicas, porque ofrece poca calidad del roscado y es muy lenta su ejecución. El roscado industrial se realiza con machos de roscar a máquina.

Diámetro de brocas para agujeros de tornillos métricos gama estándar

| Medida nominal y paso normal | Diámetro broca agujero | Medida nominal y paso fino. | Diámetro broca agujero |

|---|---|---|---|

| M3 x 0,5 | 2,5 | M3 x 0,25 | 2,75 |

| M4 x 0,7 | 3,3 | M4 x 0,35 | 3,65 |

| M5 x 0,8 | 4,2 | M5 x 0,50 | 4,5 |

| M6 x 1 | 5 | M6 x 0,50 | 5,5 |

| M8 x 1,25 | 6,8 | M8 x 0,75 | 7,25 |

| M10 x 1,50 | 8,5 | M10 x 0,75 | 9,25 |

| M12 x 1,75 | 10,2 | M12 x 1 | 11 |

| M14 x 2 | 12 | M14 x 1 | 13 |

| M16 x 2 | 14 | M16 x 1,25 | 14,75 |

| M18 x 2,5 | 15,5 | M18 x 1,25 | 16,75 |

| M20 x 2,5 | 17,5 | M20 x 1,50 | 18,50 |

| M22 x 2,5 | 19,5 | M22 x 1,50 | 20,50 |

| M24 x 3 | 21 | M24 x 1,50 | 22,50 |

| M27 x 3 | 24 | M27 x 2 | 25 |

| M30 x 3,5 | 26,5 | M30 x 2 | 28 |

Terrajas de roscar a mano

Una terraja de roscar es una herramienta manual de corte que se utiliza para el roscado manual de pernos y tornillos, que deben estar calibrados de acuerdo con las característica de la rosca que se trate. El material de las terrajas es de acero rápido (HSS). Las características principales de un tornillo que se vaya a roscar son el diámetro exterior o nominal del mismo y el paso que tiene la rosca.

- Existe una terraja para cada tipo de tornillo normalizado de acuerdo a los sistemas de roscas vigentes.

- Las terrajas se montan en un útil llamado portaterrajas o brazo bandeador, donde se le imprime la fuerza y el giro de roscado necesario.

- Los tornillos y pernos que se van a roscar requieren que tengan una entrada cónica en la punta para facilitar el trabajo inicial de la terraja.

La calidad del roscado manual con terraja es bastante deficiente, y por eso se utilizan los métodos de laminación por rodillo en los procesos industriales.

Fresado de roscas en agujeros

En los modernos centros de mecanizado (CNC) se ha hecho posible el mecanizado de roscas con herramientas diferentes a los machos clásicos, haciendo posible programar todo tipo de roscas que se deseen realizar de una forma sencilla y económica.

La fresa de roscas puede llevar la rosca más cerca al fondo de un orificio ciego, y puede mecanizar roscas en orificios grandes con facilidad incluso puede roscar en una misma piezas agujeros de diferentes dimensiones.

Las condiciones tecnológicas del fresado de roscas permite trabajar con velocidades de corte y avance muy superiores al roscado con macho, y además poder roscar materiales de mayor dureza.

Una fresa de roscar, puede ser diseñada para realizar una variedad de operaciones en los orificios. Una sola herramienta puede taladrar un orificio, hacerle un chaflán, mecanizar la rosca y ranurar el final de la rosca.

Un macho solo puede producir "el sentido" de la rosca —derecho o izquierdo— que ha sido tallado en la herramienta. Pero un simple cambio en la programación CNC puede permitirle a la fresa producir una rosca izquierda o derecha.

Cuando un orificio es ciego, el macho solo puede llegar hasta el fondo. La punta cónica del macho hará tope allí, dejando roscas incompletas en el resto de la profundidad del orificio. Una fresa de roscar, con su punta plana, no tiene ese problema. Puede mecanizar roscas completas a mayor profundidad, más cerca de la parte inferior del mismo orificio ciego. El control de las virutas mejora mucho con el fresado de roscas Como en cualquier operación de fresado, en el fresado de roscas se producen virutas cortas y partidas con una mejor evacuación. [9] [10]

Torneado de roscas

El torneado de roscas tanto en ejes u otros componentes exteriores como en roscado interior de agujeros es muy común y actualmente resulta rápido, seguro y eficaz si se realiza en tornos CNC, y con las herramientas de metal duro con plaquita intercambiable que ya tienen adaptado el perfil de la rosca que se trate de mecanizar. Estas plaquitas están disponibles actualmente en los sistemas de roscas más comunes. [11]

Los intervalos de avance de la máquina son el factor clave para el torneado de roscas ya que debe coincidir con el paso de las mismas. Esto se consigue fácilmente con las pautas de programación que tienen los tornos CNC.

El torneado de roscas con plaquitas intercambiables se realiza de varias pasadas de corte a lo largo de toda la longitud de la rosca, mediante la división de la profundidad total de la rosca en pequeñas pasadas.

Los factores a considera en el torneado de roscas son:

- Que el diámetro exterior o el diámetro del agujero de la rosca sea el correcto

- Que la herramienta de corte esté colocada con precisión.

- Que el reglaje del filo esté de acuerdo con el paso de la rosca

- Que la geometría de corte de la rosca sea correcta

- Que el ángulo de incidencia sea correcto

- Que el programa de roscado sea el adecuado

- Optimizar el número de pasadas que se van a realizar

- Que la velocidad de corte sea la adecuada

Roscado de agujeros con machos de máquina

La operación de roscado se realiza básicamente sobre agujeros en piezas que han sido previamente taladrados donde unas veces son agujeros ciegos y otras pasantes.

Hay dos tipos de roscado a máquina los que se hacen con machos de arranque de viruta y los que se realizan con machos de laminación.

El roscado con machos de laminación permite conseguir unos claros objetivos de mejora e incremento de la productividad.

Integra el roscado como una etapa más del conformado de la pieza, reduce y evita las posteriores manipulaciones. Permite también eliminar la viruta de las etapas de deformación en prensa, reduciendo directamente las averías de las matrices de estampación. Los machos de laminación además permiten roscar a elevadas velocidades, consiguiendo así una alta productividad. Se consigue una pieza con una mayor resistencia a los esfuerzos de tracción ya que no se cortan las fibras del material, solo se deforman hasta conseguir una rosca dentro de sus ajustadas tolerancias. El roscado por laminación proporciona una reducción de los costes medioambientales, eliminando el coste de extraer las virutas impregnadas de aceites lubricantes.

El roscado de agujeros con machos de laminación requiere un taladro previo de mucha precisión, o sea, con tolerancia muy pequeña, para poder crear una rosca conforme la norma y para que ningún material sobrante impida el proceso de roscado. Las dimensiones del agujero previo depende de la ductilidad que tenga el material que se va a roscar.

El roscado por laminado requiere el uso de fluido de corte abundante y de buena calidad, debido a los enormes calentamientos que se producen en la fricción del macho con el material.[12]

[13]

El roscado a máquina por arranque de viruta es más rápido, que el manual, y generalmente más exacto porque se elimina el error humano. No obstante se han tenido que superar muchas dificultades para evitar la rotura del macho en el proceso de roscado. La investigación ha demostrado cuales son las razones más importantes que causan fractura en los machos de roscar

- Las condiciones de trabajo del macho no pueden ser cuantificadas fácilmente.

- Usar machos con deficiencia constructiva de sus perfiles geométricos.

- Usar machos de baja calidad.

- No evacuar bien la viruta

- Desalineamiento entre el macho y los agujeros.

- La unión mal hecha de la alimentación de la máquina y de la alimentación del macho puede provocar la rotura del macho, en la tensión/ compresión.

- Uso del líquido incorrecto del corte.

Ningún mecanismo de seguridad puede limitar el esfuerzo de torsión debajo del valor de la fractura del esfuerzo de torsión del macho.

Para superar estos problemas se han diseñado aparatos portamachos muy sofisticados y adaptados a las máquinas que se utilizan.

El material constituyente de este tipo de machos debe ser acero rápidoHSS

Roscado de pernos y tornillos por laminación

En las grandes producciones de elementos roscados se procede a producir las roscas por laminación en vez de hacerlo por arranque de viruta. Contrariamente al roscado por arranque de viruta, las fibras del material no están cortadas, sino desplazadas. Las ventajas que ofrece el sistema de rosca por laminación son:

- Tiempo de fabricación muy corto

- Gran durabilidad de las herramientas

- Aprovechamiento más racional de las máquinas

- Manejo simple

Las velocidades de laminación de 20 a 90 m/min. son mucho más altas que las velocidades de corte en el roscado. Por ejemplo, los cabezales de peines de roscar rara vez permiten velocidades superiores a los 10 m/min. De este modo, en ciclos de producción integrados, el tiempo de roscado por laminación siempre será mucho menor.

El roscado por laminación se puede realizar en un simple torno cilíndrico. Asimismo, los cabezales pueden montarse en tornos revólver, tornos automáticos, tornos multihusillos, centros de mecanizado y tornos CNC, donde el tiempo de roscado no condiciona en absoluto el tiempo del ciclo del trabajo y se realiza en general sin problemas.

El diámetro previo de la caña no corresponde al diámetro nominal o exterior de la rosca como en el roscado por arranque de viruta, sino al diámetro de los flancos de la rosca y tiene una gran precisión par aevitar sobrantes de material. En muchas piezas esto significa un importante ahorro de material y evita todos aquellos problemas ligados a la presencia de viruta.

La Norma UNE-EN ISO 7085:2000 define las características mecánicas y funcionales de los tornillos de laminación de rosca métrica, cementados y revenidos.

Roscado de tuberías

El uso de tuberías roscadas es muy usual para facilitar el empalme de las mismas y con otros elementos de las tuberías.

Como la unión de las tuberías tienen que estar selladas de forma hermética, la porción roscada en los extremos es levemente cónica y consecuentemente se requieren machos y terrajas especiales. Los hilos de rosca convencionales de la tubería se deben montar con cinta de Teflón más un componente para unir para alcanzar el sellado total de la unión

La conexión más conocida y ampliamente utilizada donde la rosca de tubería provee tanto roscas de unión mecánica con sello hidráulico, como roscas de ajuste sin presión hidráulica, es la Rosca de Tubería Cónica Americana o NPT. La rosca NPT y otras parecidas, cuyas siglas y denominaciones están en el artículo que se referencia, tienen una rosca cónica macho y hembra que sella con cinta de teflón u otro componente para unir.

Las roscas de tubería usadas en los circuitos hidráulicos pueden ser clasificadas en dos tipos:

- Roscas de unión: Mantienen la presión de las uniones por medio del sello de los hilos y son cónicas externas y paralelas o cónicas internas. El efecto de sellado es mejorado usando un compuesto para unir.

- Roscas de ajuste: Son roscas de tubería que no mantienen la presión de la unión por medio de los hilos. Ambas roscas son paralelas y el sellado se efectúa por la compresión de un material suave en la rosca externa o una empaquetadura plana. [14]

Rectificado de roscas

Las roscas tanto exteriores como interiores cuando es necesario que tengan mucha precisión se pueden rectificar con rectificadoras de última generación CNC.[15]

Las características principales de estas máquinas rectificadoras son:

- Alta precisión y excelente fiabilidad

- Cálculo automático del perfil de la muela y trayectoria del diamantado

- Posibilidad de rectificar pasos largos

- Generación de diferentes perfiles :métrico, withworth, trapezoidal, etc.¨

- Fácil manejo. El interface del operario está compuesto por pantallas gráficas.

El software de las rectificadoras CNC consiste en un conjunto de subprogramas, todos ellos gestionados por medio de un programa principal parametrizado.

Gestión económica del roscado

Cuando los ingenieros diseñan unamáquina, un equipo o un utensilio, lo hacen mediante el acoplamiento de una serie de componentes de materiales diferentes y que requieren procesos de mecanizado para conseguir las tolerancias de funcionamiento adecuado.

La suma del coste de la materia prima de una pieza, el coste del proceso de mecanizado y el coste de las piezas fabricadas de forma defectuosa constituyen el coste total de una pieza. Desde siempre el desarrollo tecnológico ha tenido como objetivo conseguir la máxima calidad posible de los componentes así como el precio más bajo posible tanto de la materia prima como de los costes de mecanizado. Para reducir el coste del roscado y del mecanizado en general se ha actuado en los siguientes frentes:

- Conseguir materiales cada vez mejor mecanizables, materiales que una vez mecanizados en blando son endurecidos mediante tratamientos térmicos que mejoran de forma muy sensible sus prestaciones mecánicas de dureza y resistencia principalmente.

- Conseguir herramientas de mecanizado de una calidad extraordinaria que permite aumentar de forma considerable las condiciones tecnológicas del mecanizado, o sea, más revoluciones de las herramientas de roscar, y más tiempo de duración de su filo de corte.

- Conseguir métodos de roscar, más rápidos, precisos y adaptados a las necesidades de producción que consiguen reducir sensiblemente el tiempo de mecanizado así como conseguir piezas de mayor calidad y tolerancia más estrechas.

Para disminuir el índice de piezas defectuosas se ha conseguido automatizar al máximo el trabajo en los sistemas de roscado , disminuyendo drásticamente el roscado manual, y construyendo máquinas automáticas muy sofisticadas o guiados por control numérico que ejecutan un mecanizado de acuerdo a un programa establecido previamente.

La fabricación de tornillos y tuercas estandarizadas están muy automatizadas y se fabrican en tiempos muy cortos y por tanto son baratas de adquirir, sin embargo el roscado de agujeros ya sean ciegos o pasantes, resultan caros porque previamente a roscar hay que proceder a realizar el taladro del agujero que corresponda de acuerdo con las características de la rosca. Si este supuesto no se tiene en cuenta puede resultar muy onerosa el roscado de las piezas.

Fluidos lubricantes para roscar

Tanto si se trabaja con machos y terrajas manuales y de máquina como con herramientas de corte es necesario lubricar bien la zona de corte para conseguir que la rosca salga en buenas condiciones y para que dure más tiempo la superficie de corte.

Con la aplicación adecuada de los fluidos de corte se disminuye la fricción y la temperatura de corte con lo que se logran las siguientes ventajas:[16]

- Reducción de costos

- Aumento de velocidad de producción

- Reducción de costos de mano de obra

- Reducción de costos de potencia y energía

- Aumento en la calidad de acabado de las piezas producidas

Características recomendadas para los fluidos de corte

- Buena capacidad de enfriamiento

- Buena capacidad lubricante

- Resistencia a la herrumbre

- Estabilidad (larga duración sin descomponerse)

- Resistencia al enranciamiento

- No tóxico

- Transparente (permite al operario ver lo que está haciendo)

- Viscosidad relativa baja (permite la sedimentación de cuerpos extraños)

- No inflamable

Verificación y medición de roscas

Existen dos medios diferentes para medir o verificar una rosca los que son de medición directa y aquellos que son de medición indirecta.

Para la medición directa se utilizan generalmente micrómetros cuyas puntas están adaptadas para introducirse en el flanco de las roscas. Otro método de medida directa es hacerlo con el micrómetro y un juego de varillas que se introducen en los flancos de las roscas y permite medir de forma directa los diámetros medios en los flancos de acuerdo con el diámetro que tengan las varillas.

Para la medición indirecta de las roscas se utilizan varios métodos, el más común es el de las galgas, para roscas hembras como roscas machos. Con estas galgas compuesta de dos partes en las que una de ellas se llama PASA y la otra NO PASA.

También hay una galga muy común que es un juego de plantillas de los diferentes pasos de rosca de cada sistema, donde de forma sencilla permite identificar cual es el paso que tiene un tornillo o una tuerca. En laboratorios de metrología también se usan losproyectores de perfiles ideales para la verificación de roscas de precisión [17]

Fallos y defectos de las roscas

Como todo componente tecnológico el fallo inicial que puede presentar una rosca sea un defecto de cálculo y diseño. Porque no se haya elegido bien las dimensiones de la rosca, el sistema adecuado y el material adecuado. Este fallo conlleva un deterioro prematuro del apriete incluso un deterioso súbito al momento de efectuar el apriete.

Un segundo defecto que puede presentar un elemento roscado es el deterioro de la rosca si resulta atacado por la corrosión u oxidación, como consecuencia puede ir perdiendo la presión de apriete y origine un aflojamiento del conjunto causando una posible avería.

Un tercer defecto o fallo se puede originar en el momento del apriete si se supera el par de apriete límite que tenga el elemento roscado, produciéndose una laminación del elemento menos resistente qeu forman la unión.

Referencias

- ↑ Los secretos del roscado. metalunivers. marzo 2002

- ↑ Control de roscas

- ↑ * Millán Gómez, Simón (2006). «Procedimientos de Mecanizado». Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- ↑ Rosca métrica ISO Dimensiones básicas Infomecánica

- ↑ Revisión de tornillos del mundo, prensa industrial, (2006)

- ↑ Traducción wikipedia inglesa

- ↑ Elementos roscados. Monografias.com. Autores: Salamargel, Morales y Jackein M. Rivas. G

- ↑ Diseño de Sistemas de Transmisión. Autor Fernando j. Beleguer Tormo

- ↑ Fresado de roscas Sandvik Coromant

- ↑ Roscado con macho y fresado de roscas. Peter Zelinski 2005 Metalmecánica

- ↑ Plaquetas de metal duro intercambiables para roscar. Sandvik Coromant

- ↑ Roscado por laminación DC SWISS S A

- ↑ Machos de roscar por laminación FERG

- ↑ Designación y tipos de Roscas de Tubería. Colder Products

- ↑ Características técnicas. Rectificadora de roscas DOIMAK

- ↑ Materiales de las herramientas de corte y fluidos para corte. Aprendizaje.com

- ↑ Control de roscas

Bibliografía

- Millán Gómez, Simón (2006). «Procedimientos de Mecanizado». Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- Larbáburu Arrizabalaga, Nicolás (2004). «Máquinas. Prontuario. Técnicas máquinas herramientas.». Madrid: Thomson Editores. ISBN 84-283-1968-5.

- Sandvik Coromant (2006). «Guía Técnica de Mecanizado». AB Sandvik Coromant 2005.10.

Enlaces exteriores

- Doimark. Rectificadora de roscas: rer. Características técnicas

- Wikipedia inglesa

- Elementos roscados. Monografias.com. Autores: Salamargel, Morales y Jackein M. Rivas. G

- Fresado de roscas. Metalmecánica. Peter Zelinski

- Fluido sintético para roscados. Características técnicas

Véase también

Wikimedia Commons alberga una galería multimedia sobre Roscado.

Wikimedia Commons alberga una galería multimedia sobre Roscado.- Tornillo

- Tuerca

- Destornillador

- Llave (herramienta)