Membrana (objeto)

Una membrana es una barrera selectiva; permite que algunas cosas pasen pero detiene otras. Tales cosas pueden ser moléculas, iones u otras partículas pequeñas. Las membranas biológicas incluyen membranas celulares (cubiertas externas de células u orgánulos que permiten el paso de ciertos constituyentes);[1] membranas nucleares, que cubren un núcleo celular; y membranas tisulares, como mucosas y serosas. Las membranas sintéticas están hechas por humanos para su uso en laboratorios e industria (como plantas químicas).

Este concepto de membrana se conoce desde el siglo XVIII, pero se utilizó poco fuera del laboratorio hasta el final de la Segunda Guerra Mundial. El suministro de agua potable en Europa se vio comprometido por la guerra y se utilizaron filtros de membrana para evaluar la seguridad del agua. Sin embargo, debido a la falta de confiabilidad, operación lenta, selectividad reducida y costos elevados, las membranas no fueron ampliamente explotadas. El primer uso de membranas a gran escala fue con tecnologías de microfiltración y ultrafiltración. Desde la década de 1980, estos procesos de separación, junto con la electrodiálisis, se emplean en grandes plantas y, hoy en día, varias empresas con experiencia prestan servicios en el mercado.[2]

El grado de selectividad de una membrana depende del tamaño de poro de la membrana. Dependiendo del tamaño de poro, se pueden clasificar como membranas de microfiltración (MF), ultrafiltración (UF), nanofiltración (NF) y ósmosis inversa (RO). Las membranas también pueden ser de varios grosores, con estructura homogénea o heterogénea. Las membranas pueden ser neutras o cargadas, y el transporte de partículas puede ser activo o pasivo. Esto último puede ser facilitado por presión, concentración, gradientes químicos o eléctricos del proceso de membrana. Las membranas se pueden clasificar generalmente en membranas sintéticas y membranas biológicas.[3]

Clasificaciones de procesos de membrana[editar]

Microfiltración (MF)[editar]

La microfiltración elimina las partículas superiores a 0.08-2 µm y opera dentro de un rango de 7-100 kPa.[4] La microfiltración se utiliza para eliminar los sólidos suspendidos residuales (SS), para eliminar las bacterias con el fin de acondicionar el agua para una desinfección eficaz y como paso previo al tratamiento para la ósmosis inversa.

Desarrollos relativamente recientes son los biorreactores de membrana (MBR) que combinan la microfiltración y un biorreactor para el tratamiento biológico.

Ultrafiltración (UF)[editar]

La ultrafiltración elimina las partículas superiores a 0,005-2 µm y opera dentro de un rango de 70-700 kPa.[4] La ultrafiltración se utiliza para muchas de las mismas aplicaciones que la microfiltración. También se han utilizado algunas membranas de ultrafiltración para eliminar compuestos disueltos con alto peso molecular, como proteínas y carbohidratos. Además, pueden eliminar virus y algunas endotoxinas.

Nanofiltración (NF)[editar]

La nanofiltración también se conoce como RO "suelta" y puede filtrar partículas de menos de 0,002 µm. La nanofiltración se utiliza para eliminar componentes disueltos seleccionados de las aguas residuales. La NF se desarrolla principalmente como un proceso de ablandamiento de membranas que ofrece una alternativa al ablandamiento químico.

Asimismo, la nanofiltración se puede utilizar como pretratamiento antes de la ósmosis inversa dirigida. Los principales objetivos del pretratamiento de NF son:[5]

- Minimizar el ensuciamiento microbiano y de partículas de las membranas de ósmosis inversa mediante la eliminación de la turbidez y las bacterias.

- Prevenir la formación de incrustaciones mediante la eliminación de los iones de dureza.

- Diisminuir la presión de funcionamiento del proceso de ósmosis inversa reduciendo el total de sólidos disueltos en el agua de alimentación (TDS).

Ósmosis inversa (RO)[editar]

La ósmosis inversa se usa comúnmente para la desalinización. Además, la ósmosis inversa se utiliza comúnmente para eliminar los componentes disueltos de las aguas residuales que quedan después de un tratamiento avanzado con microfiltración. La RO excluye los iones pero requiere altas presiones para producir agua desionizada (850-7000 kPa).

Membranas nanoestructuradas[editar]

Una clase emergente de membranas se basa en canales de nanoestructura para separar materiales a escala molecular. Estos incluyen membranas de nanotubos de carbono, membranas de grafeno, membranas hechas de polímeros de microporosidad intrínseca (PIMS) y membranas que incorporan estructuras orgánicas metálicas (MOF). Estas membranas se pueden utilizar para separaciones selectivas por tamaño como nanofiltración y ósmosis inversa, pero también separaciones selectivas por adsorción como olefinas de parafinas y alcoholes de agua que tradicionalmente han requerido una destilación costosa y que requiere mucha energía.

Configuraciones de membrana[editar]

En el campo de las membranas, el término módulo se usa para describir una unidad completa compuesta por las membranas, la estructura de soporte de presión, la entrada de alimentación, las corrientes de permeado y retenido de salida, y una estructura de soporte general. Los principales tipos de módulos de membrana son:

- Tubular, donde las membranas se colocan dentro de un soporte de tubos porosos, y estos tubos se colocan juntos en una carcasa cilíndrica para formar el módulo de la unidad. Los dispositivos tubulares se utilizan principalmente en aplicaciones de micro y ultrafiltración debido a su capacidad para manejar corrientes de proceso con alto contenido de sólidos y propiedades de alta viscosidad, así como por su relativa facilidad de limpieza.

- Membrana de fibra hueca, consta de un haz de cientos a miles de fibras huecas. Todo el conjunto se inserta en un recipiente a presión. La alimentación se puede aplicar al interior de la fibra (flujo de adentro hacia afuera) o al exterior de la fibra (flujo de afuera hacia adentro).

- Enrollado en espiral, donde se coloca un espaciador de permeado flexible entre dos láminas de membranas planas. Se agrega un espaciador de alimentación flexible y las hojas planas se enrollan en una configuración circular.

- La placa y el marco constan de una serie de láminas de membrana planas y placas de soporte. El agua a tratar pasa entre las membranas de dos conjuntos de membranas adyacentes. La placa soporta las membranas y proporciona un canal para que el permeado fluya fuera del módulo de la unidad.

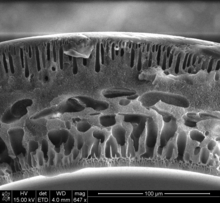

- Módulos y membranas planas cerámicas y poliméricas. Las membranas de lámina plana se integran típicamente en sistemas de filtración sumergidos impulsados por vacío que consisten en pilas de módulos, cada uno con varias láminas. El modo de filtración es de afuera hacia adentro, donde el agua pasa a través de la membrana y se recoge en los canales de permeado. La limpieza se puede realizar mediante aireación, retrolavado y CIP.

Operación del proceso de membrana[editar]

Los elementos clave de cualquier proceso de membrana se relacionan con la influencia de los siguientes parámetros en el flujo de permeado general son:

- La permeabilidad de la membrana (k)

- La fuerza impulsora operativa por unidad de área de membrana (presión transmembrana, TMP)

- El ensuciamiento y posterior limpieza de la superficie de la membrana.

Flujo, presión, permeabilidad[editar]

El flujo total de permeado de un sistema de membranas viene dado por la siguiente ecuación:

Donde Qp es el caudal de la corriente de permeado [kg · s−1], Fw es el caudal de agua [kg · m−2 · s−1] y A es el área de la membrana [m²]

La permeabilidad (k) [m · s−2 · bar−1] de una membrana viene dada por la siguiente ecuación:

La presión transmembrana (TMP) viene dada por la siguiente expresión:

donde

- PTMP es la presión transmembrana [kPa],

- Pf la presión de entrada de la corriente de alimentación [kPa];

- Pc la presión de la corriente de concentrado [kPa];

- Pp la presión si permea la corriente [kPa].

El rechazo (r) podría definirse como el número de partículas que se han eliminado del agua de alimentación.

Las ecuaciones de balance de masa correspondientes son:

Para controlar el funcionamiento de un proceso de membrana, se pueden utilizar dos modos, relativos al flujo y a la TMP (presión transmembrana). Estos modos son (1) TMP constante y (2) flujo constante.

Los modos de funcionamiento se verán afectados cuando los materiales y partículas rechazados en el retenido tienden a acumularse en la membrana. A un TMP dado, el flujo de agua a través de la membrana disminuirá y a un flujo dado, el TMP aumentará, reduciendo la permeabilidad (k). Este fenómeno se conoce como ensuciamiento y es la principal limitación para la operación del proceso de membrana.

Modos de operación de flujo cruzado y callejón sin salida[editar]

Se pueden utilizar dos modos de funcionamiento para membranas. Estos modos son:

- Filtración sin salida por donde pasa todo el pienso aplicado a la membrana, obteniendo un permeado. Como no hay corriente de concentrado, todas las partículas quedan retenidas en la membrana. A veces se utiliza agua de alimentación cruda para eliminar el material acumulado de la superficie de la membrana.[6]

- Filtración de flujo cruzado donde se bombea el agua de alimentación con un flujo cruzado tangencial a la membrana y se obtienen corrientes de concentrado y permeado. Este modelo implica que para un flujo de agua de alimentación a través de la membrana, solo una fracción se convierte en producto de permeado. Este parámetro se denomina "conversión" o "recuperación" (S). La recuperación se reducirá si el permeado se utiliza más para mantener el funcionamiento de los procesos, generalmente para la limpieza de membranas.

La filtración conduce a un aumento de la resistencia contra el flujo. En el caso del proceso de filtración sin salida, la resistencia aumenta según el espesor de la torta formada sobre la membrana. Como consecuencia, la permeabilidad (k) y el fundente disminuyen rápidamente, proporcionalmente a la concentración de sólidos [1] y, por lo tanto, requieren una limpieza periódica.

Para los procesos de flujo cruzado, la deposición de material continuará hasta que las fuerzas de la torta de unión a la membrana sean equilibradas por las fuerzas del fluido. En este punto, la filtración de flujo cruzado alcanzará una condición de estado estable [2] y, por lo tanto, el flujo permanecerá constante con el tiempo. Por lo tanto, esta configuración exigirá una limpieza menos periódica.

Ensuciamiento[editar]

El ensuciamiento puede definirse como la posible deposición y acumulación de componentes en la corriente de alimentación de la membrana.

El ensuciamiento puede tener lugar a través de varios mecanismos fisicoquímicos y biológicos que están relacionados con el aumento de la deposición de material sólido sobre la superficie de la membrana. Los principales mecanismos por los que se pueden producir incrustaciones son:

- Acumulación de componentes del agua de alimentación en la membrana que provoca una resistencia al flujo. Esta acumulación se puede dividir en diferentes tipos:

- Estrechamiento de poros, que consiste en material sólido que se ha adherido a la superficie interior de los poros.

- El bloqueo de los poros se produce cuando las partículas del agua de alimentación se atascan en los poros de la membrana.

- La formación de la capa de gel/torta tiene lugar cuando la materia sólida en la alimentación es más grande que el tamaño de los poros de la membrana.

- Formación de precipitados químicos conocida como descamación

- La colonización de la membrana o bioincrustación tiene lugar cuando los microorganismos crecen en la superficie de la membrana.[7]

Control y mitigación de incrustaciones[editar]

Dado que el ensuciamiento es una consideración importante en el diseño y operación de los sistemas de membranas, ya que afecta las necesidades de pretratamiento, los requisitos de limpieza, las condiciones de operación, el costo y el rendimiento, se debe prevenir y, si es necesario, eliminar. La optimización de las condiciones de funcionamiento es importante para evitar incrustaciones. Sin embargo, si ya se ha producido una incrustación, debe eliminarse mediante una limpieza física o química.

Las técnicas de limpieza física para la membrana incluyen la relajación de la membrana y el lavado a contracorriente de la membrana.

- Back-washing o de lavado a contracorriente consta de bombeo del permeado en la dirección inversa a través de la membrana. El lavado a contracorriente elimina con éxito la mayoría de las incrustaciones reversibles causadas por el bloqueo de los poros. El retrolavado también se puede mejorar haciendo pasar aire a través de la membrana.[8] El lavado a contracorriente aumenta los costos operativos, ya que se requiere energía para lograr una presión adecuada para la inversión del flujo de permeado.

- La relajación de la membrana consiste en detener la filtración durante un período y, por lo tanto, no hay necesidad de invertir el flujo de permeado. La relajación permite mantener la filtración durante más tiempo antes de la limpieza química de la membrana.

- Pulso inverso de alta frecuencia que resulta en la eliminación eficiente de la capa de suciedad. Este método se utiliza con mayor frecuencia para membranas cerámicas[3]

Limpieza química. La efectividad de la relajación y el retrolavado disminuirá con el tiempo de operación a medida que se acumulen más incrustaciones irreversibles en la superficie de la membrana. Por lo tanto, además de la limpieza física, también se puede recomendar la limpieza química. Incluyen:

- Lavado a contracorriente mejorado con productos químicos, es decir, se agrega una baja concentración de agente de limpieza químico durante el período de lavado.

- Limpieza química, donde los principales agentes limpiadores son hipoclorito de sodio (para incrustaciones orgánicas) y ácido cítrico (para incrustaciones inorgánicas). Cada proveedor de membranas propone sus recetas de limpieza química, que difieren principalmente en términos de concentración y métodos.[11]

Optimización de las condiciones de funcionamiento. Se pueden llevar a cabo varios mecanismos para optimizar las condiciones de funcionamiento de la membrana para evitar incrustaciones, por ejemplo:

- Reducir el flujo. El fundente siempre reduce las incrustaciones, pero tiene un impacto en el costo de capital, ya que requiere más área de membrana. Consiste en trabajar a un fundente sostenible que se puede definir como el fundente por el cual el TMP aumenta gradualmente a un ritmo aceptable, de modo que no es necesaria la limpieza química.

- Usando filtración de flujo cruzado en lugar de callejón sin salida. En la filtración de flujo cruzado, solo se deposita una capa delgada sobre la membrana, ya que no todas las partículas quedan retenidas en la membrana, pero el concentrado las elimina.

- El pretratamiento del agua de alimentación se utiliza para reducir los sólidos en suspensión y el contenido bacteriano del agua de alimentación. También se utilizan floculantes y coagulantes, como el cloruro férrico y el sulfato de aluminio que, una vez disueltos en el agua, adsorben materiales como sólidos en suspensión, coloides y orgánicos solubles.[12] Se han introducido modelos numéricos metafísicos para optimizar los fenómenos de transporte[13]

Aplicaciones[editar]

Las características distintivas de las membranas son responsables del interés en utilizarlas como unidad de operación adicional para procesos de separación en procesos de fluidos. Algunas ventajas señaladas incluyen:[2]

- Consumen menos energía, ya que no requieren grandes cambios de fase

- No exija adsorbentes o solventes, que pueden ser costosos o difíciles de manejar.

- Simplicidad y modularidad del equipo, que facilita la incorporación de membranas más eficientes

Las membranas se utilizan con presión como procesos impulsores en la filtración de membranas de solutos y en ósmosis inversa. En diálisis y pervaporación, el potencial químico a lo largo de un gradiente de concentración es la fuerza impulsora. También la perturbación como proceso de extracción asistida por membrana se basa en el gradiente de potencial químico.

Sin embargo, su abrumador éxito en los sistemas biológicos no se corresponde con su aplicación.[14] Las principales razones de esto se nombran

- Ensuciamiento: la disminución de la función con el uso

- Costo prohibitivo por área de membrana

- Falta de materiales resistentes a los disolventes

- Escalar los riesgos

Referencias[editar]

- ↑ Cheryan, M (1998). Ultrafiltration and Microfiltration Handbook. Lancaster, PA.: echonomic Publishing Co., Inc.

- ↑ a b Membranes on Polyolefins Plants Vent Recovery, Improvement Economics Program. Intratec. 2012. ISBN 978-0615678917. Archivado desde el original el 13 de mayo de 2013. Consultado el 19 de septiembre de 2020.

- ↑ Mulder, Marcel (1996). Basic principles of membrane technology (2 edición). Kluwer Academic: Springer. ISBN 978-0-7923-4248-9.

- ↑ a b Crites and Tchobangiglous (1998). Small and Decentralized Wastewater Management Systems. New York: McGraw-Hill Book Company.

- ↑ «Long Beach's dual-stage NF beats single-stage SWRO». Desalination Water Reuse 13: 18-21. 2003.

- ↑ Metcalf and Eddy (2004) Wastewater Engineering, Treatment and Reuse, McGraw-Hill Book Company, New York. Fourth Edition.

- ↑ «Membrane biofilm communities in full-scale membrane bioreactors are not randomly assembled and consist of a core microbiome». Water Research 123 (1): 124-133. October 2017. PMID 28658633. doi:10.1016/j.watres.2017.06.052.

- ↑ Sun, Y; Huang, X.; Chen, E; Wen, X. (2004). «dual functional filtration/aeration membrane bioreactor for domestic wastewater treatment». Proceedings of Water Environment- Membrane Technology.

- ↑ Vallero, M.V.G., Lettinga, G. and Lens, P.N.L (2005). «High rate sulfate reduction in a submerged anaerobic membrane bioreactor (sambar) at high salinity». Journal of Membrane Science 253 (1–2): 217-232. doi:10.1016/j.memsci.2004.12.032.

- ↑ I.-J. Kang; C.-H. Lee; K.-J. Kim (2003). «Characteristics of microfiltration membranes in a membrane coupled sequencing batch reactor system». Water Res. 37 (5): 1192-1197. doi:10.1016/s0043-1354(02)00534-1..

- ↑ P. Le-Clech, A. Fane, G. Leslie, A (2005). «Childress, The operator's perspective». Filt. Sep 42 (5): 20-23. doi:10.1016/S0015-1882(05)70556-5.

- ↑ Pierre Le-Clech; Vicki Chen; Tony A.G. Fane (2006). «Fouling in membrane bioreactors used in wastewater treatment». Journal of Membrane Science 284 (1–2): 17-53. doi:10.1016/j.memsci.2006.08.019.

- ↑ De Napoli, Ilaria E.; Zanetti, Elisabetta M.; Fragomeni, Gionata; Giuzio, Ermenegildo; Audenino, Alberto L.; Catapano, Gerardo (2014). «Transport modeling of convection-enhanced hollow fiber membrane bioreactors for therapeutic applications». Journal of Membrane Science 471: 347-361. doi:10.1016/j.memsci.2014.08.026.

- ↑ Chmiel, Horst (2006). Bioprozesstechnik : Einführung in die Bioverfahrenstechnik (2nd edición). München: Elsevier, Spektrum Akad. Verl. p. 279. ISBN 978-3827416070.

Bibliografía[editar]

- Metcalf y Eddy. Ingeniería, Tratamiento y Reutilización de Aguas Residuales . McGraw-Hill Book Company, Nueva York. Cuarta edición, 2004.

- Paula van den Brink, Frank Vergeldt, Henk Van As, Arie Zwijnenburg, Hardy Temmink, Mark CMvan Loosdrecht . "Potencial de limpieza mecánica de membranas de un biorreactor de membranas". Revista de ciencia de membranas . 429, 2013. 259-267.

- Simon Judd. El libro del biorreactor de membrana: Principios y aplicaciones de los biorreactores de membrana para el tratamiento de agua y aguas residuales . Elsevier, 2010.